Общие требования к погрузке, выгрузке и транспортированию взрывчатых материалов. Требования к лебедкам - правила безопасной работы с инструментом и приспособлениями

Типовая инструкция по охране труда

для лиц, пользующихся грузоподъемными машинами, управляемыми с пола

ТИ Р М-006-2000

1. Общие требования безопасности

1.1. Настоящая Инструкция предназначена для лиц, пользующихся грузоподъемными машинами, управляемыми с пола.

1.2. Выполнение требований настоящей Инструкции является необходимым условием обеспечения безопасности труда лиц, пользующихся грузоподъемными машинами, управляемыми с пола, которые не подлежат регистрации в органах Госгортехнадзора. (В дальнейшем тексте - лица, пользующиеся грузоподъемными машинами).

1.3. К работе на грузоподъемных машинах и подвешиванию груза на крюк таких машин допускаются лица не моложе 18 лет из числа рабочих основных профессий, прошедшие предварительный медицинский осмотр, обученные по специальной программе, аттестованные квалификационной комиссией предприятия (организации) и имеющие удостоверение на право пользования грузоподъемными машинами и зацепку грузов.

1.4. Инструктаж по управлению грузоподъемной машиной, управляемой с пола, способам обвязки грузов и их подвешиванию на крюк должен производиться в сроки, предусмотренные для прохождения инструктажа по основной профессии рабочего, а также в случае нарушения требований инструкции по охране труда.

1.5. Инструктаж по управлению грузоподъемными машинами и безопасным способам строповки и подвешиванию грузов на крюк проводится лицом, ответственным за безопасное производство работ по перемещению грузов кранами (в дальнейшем тексте лицо, ответственное за безопасное производство работ).

1.6. В соответствии с требованиями действующих "Правил устройства и безопасной эксплуатации грузоподъемных кранов " повторная проверка знаний лиц, обслуживающего персонала должна проводиться комиссией предприятия (организации):

периодически - не реже одного раза в год;

при переходе указанных лиц с одного предприятия на другое;

по требованию лица, ответственного за безопасное производство работ, или инженерно-технического работника по надзору за грузоподъемными машинами.

Результаты повторной проверки знаний лиц, пользующихся грузоподъемными машинами, оформляются записью в журнале периодической проверки знаний персонала.

1.7. Лица, пользующиеся грузоподъемными машинами, должны:

знать настоящую инструкцию, а также инструкцию завода-изготовителя по монтажу и эксплуатации обслуживаемых грузоподъемных машин;

иметь понятие об устройстве обслуживаемых грузоподъемных машин и знать их грузоподъемность;

знать безопасные способы строповки и зацепки грузов;

уметь определять пригодность к работе канатов, крюка, грузозахватных приспособлений и тары;

знать правила безопасного перемещения грузов грузоподъемными машинами;

знать приемы освобождения от действия электрического тока лиц, попавших под напряжение, и способы оказания пострадавшим первой помощи;

уметь подбирать необходимые для работы стропы (по грузоподъемности, числу ветвей, длине и углу наклона ветвей стропа к вертикали) и другие грузозахватные приспособления в зависимости от массы и характера перемещаемого груза;

уметь производить правильную обвязку и подвеску груза на крюк;

знать правила складирования грузов.

1.8. В процессе работы на работающего возможно воздействие следующих опасных и вредных производственных факторов: движущихся машин и механизмов, перемещаемых и складируемых грузов, повышенной запыленности воздуха рабочей зоны, микроклимата, опасного напряжения в электрической цепи, не огражденных движущихся или вращающихся элементов оборудования.

1.9. Работающие на грузоподъемных машинах должны быть обеспечены средствами индивидуальной защиты:

комбинезон хлопчатобумажный;

галоши диэлектрические;

перчатки диэлектрические.

На наружных работах зимой дополнительно:

куртка на утепляющей прокладке;

брюки на утепляющей прокладке;

1.10. При выполнении погрузочно-разгрузочных работ необходимо строго соблюдать принятую технологию переработки грузов. Не допускается применять способы, ускоряющие выполнение технологических операций, но ведущие к нарушению требований безопасности.

1.11. Перед использованием чалочного приспособления лицу, пользующемуся грузоподъемной машиной, необходимо убедиться в его исправности, а также в наличии на тросах и цепях бирок и клейм с указанием грузоподъемности. Запрещается использовать неисправные чалочные приспособления.

1.12. В местах производства погрузочно-разгрузочных работ должны иметься схемы правильной обвязки и строповки типовых грузов, не имеющих специальных устройств (петлей, цапф и т.д.). В случае отсутствия данных схем рабочие обязаны потребовать их у лица, ответственного за безопасное производство работ, или у инженерно-технического работника по надзору за грузоподъемными машинами.

1.13. Не допускается эксплуатировать неисправные грузоподъемные машины. Ответственность за работу на неисправных грузоподъемных машинах наряду с лицами, ответственными за содержание их в исправном состоянии, несет рабочий, пользующийся грузоподъемной машиной.

1.14. Необходимо строго соблюдать периодичность технических уходов за грузоподъемной машиной. Не реже одного раза в три года проводятся статические и динамические испытания грузоподъемных машин.

1.16. При несчастном случае лицо, пользующееся грузоподъемной машиной, должно обратиться за медицинской помощью и сообщить о происшедшем руководителю данного участка или администрации предприятия.

1.17. Для перемещения грузов следует использовать приспособления, предназначенные для перемещения определенного вида груза.

1.18. Не допускается привлекать к использованию грузоподъемной машины грузополучателей и других посторонних лиц, а также находиться посторонним лицам в зоне работы грузоподъемных машин.

1.19. При наличии у грузозахватных приспособлений (канатов, стропов) поверхностного износа проволок или оборванных прядей лицо, пользующееся грузоподъемной машиной, должно предупредить ответственного за безопасное производство работ или инженерно-технического работника, ответственного за содержание грузоподъемных машин в исправном состоянии, и получить разрешение на пользование данным грузозахватным приспособлением или на его выбраковку.

1.20. Не допускается сращивать чалочные канаты и оборванные цепи с помощью болтов.

1.21. Лицо, пользующееся грузоподъемной машиной, должно знать место расположения рубильника, подающего напряжение на гибкий кабель грузоподъемной машины, и в необходимых случаях уметь отключать машину от сети.

2. Требования безопасности перед началом работы

2.1. Перед началом работы лицо, пользующееся грузоподъемной машиной, должно:

правильно надеть полагающуюся по нормам и находящуюся в исправном состоянии спецодежду, спецобувь, а при необходимости - средства индивидуальной защиты, получить инструктаж о правилах, порядке, месте складирования и габаритах грузов, подлежащих грузопереработке;

произвести внешний осмотр механизмов грузоподъемной машины, грузозахватных приспособлений, убедиться в их исправности и наличии на них клейм или бирок с обозначением номера, даты испытания и грузоподъемности;

проверить исправность тары и наличие на ней номера, надписей о ее назначении, собственной и предельной массе груза, для транспортировки которого она предназначена;

подобрать грузозахватные приспособления, соответствующие массе и характеру поднимаемого груза;

проверить наличие и исправность осветительных приборов в зоне действия грузоподъемной машины. При недостаточном освещении следует сообщить об этом лицу, ответственному за безопасное производство работ.

2.2. Перед началом работы необходимо осмотреть грузоподъемную машину, проверить:

исправность ее основных деталей и сборочных единиц;

наличие и надежность крепления защитного заземления (тросика) к корпусу кнопочного управления;

отсутствие заедания кнопок управления в гнездах;

состояние стального каната и правильность его намотки на барабане;

состояние крюка; его крепление в обойме и наличие замыкающего устройства на нем (износ в зеве грузозахватного приспособления не должен быть более 10%), отсутствие трещин, наличие шплинтовки гайки и легкость проворачивания крюка в крюковой подвеске.

2.3. Осмотр грузоподъемной машины допускается осуществлять только при отключенном рубильнике. Во время осмотра на рубильник необходимо навесить плакат "Не включать! Работают люди".

2.4. При осмотре грузоподъемной машины при необходимости можно пользоваться переносной лампой напряжением не свыше 42 В.

2.5. После осмотра грузоподъемной машины перед пуском ее в работу необходимо опробовать вхолостую все механизмы и проверить исправность:

тормозов, механизмов и электрической аппаратуры;

приборов и устройств безопасности, имеющихся на грузоподъемной машине.

2.6. Исправность действия ограничителя грузоподъемности машин проверяется с помощью контрольного груза в сроки, установленные администрацией предприятия в присутствии инженерно-технического работника по надзору за грузоподъемными машинами. Результаты проверки должны быть занесены в вахтенный журнал.

2.7 . Лицо, пользующееся грузоподъемной машиной, не должно приступать к работе на машине при наличии следующих неисправностей:

трещины или деформации в металлоконструкции крана;

количество обрывов проволок или поверхностный износ грузового каната превышает установленную норму, оборванную прядь или местные повреждения;

дефекты механизма подъема груза;

повреждения деталей тормоза механизма подъема груза;

износ крюка в зеве превышает 10% первоначальной высоты сечения;

неисправно устройство, замыкающее зев крюка;

нарушено крепление крюка в обойме;

гайка, крепящая крюк, не имеет устройства, предотвращающего ее самоотвинчивание;

блок крана не вращается вокруг своей оси, ось не закреплена запорными планками или другими запорными устройствами;

неисправен или отсутствует ограничитель высоты подъема крюка, ограничитель грузоподъемности и т.д.;

отсутствует ограждение механизмов или неизолированных токоведущих частей электрооборудования;

отсутствует или повреждено заземление;

у соединительных муфт отсутствуют шпильки или гайки на шпильках, отсутствуют или изношены упругие кольца;

редукторы тормоза, тормозные шкивы, электродвигатель или другое оборудование машины не укреплены и смещаются при работе механизмов;

изоляция электропроводки повреждена, заземляющая проводка оборвана;

гибкие троллеи сильно провисают.

2.8. При обнаружении какой-либо неисправности грузоподъемной машины (электрооборудования) или грузозахватного приспособления, а также по истечению срока очередного испытания ее необходимо немедленно сообщить лицу, ответственному за безопасное производство работ, и без его указаний к работе не приступать.

3. Требования безопасности во время работы

3.1. Обвязку и зацепку грузов допускается производить только в соответствии с графическими изображениями способов строповки грузов, которые вывешиваются на видных местах. Грузопереработка товаров (изделий), на которые не разработаны схемы строповки, допускается под руководством лица, ответственного за безопасное производство работ; не допускается применять для обвязки и зацепки груза приспособления (штыри, ломы), не предусмотренные схемами строповки.

3.2. Обвязка поднимаемого груза производится стропами, соответствующими массе поднимаемого груза.

Не допускается производить обвязку и зацепку груза, масса которого неизвестна или превышает грузоподъемность машины.

3.3. При обвязке и зацепке груза канаты и цепи должны накладываться на основной массив (каркас, раму, станину) без узлов, перекруток и петель. Под острые ребра (углы) следует подкладывать специальные подкладки, предохраняющие стропы от повреждения.

Не допускается соединять разорванные цепи проволокой или болтами, связывать канаты в узел.

3.4. Груз должен быть обвязан таким образом, чтобы во время его подъема и перемещения грузоподъемной машиной исключалась возможность падения его частей (узлов, деталей, запчастей) и обеспечивалось его устойчивое положение.

3.5. При работе на грузоподъемной машине следует быть внимательным, не отвлекаться на посторонние дела и не отвлекать других.

3.6. При внезапном прекращении электропитания или сильном падении напряжения лицо, пользующееся грузоподъемной машиной, обязано отключить рубильник, не допускать присутствия людей в зоне подвешивания груза или оградить место под грузом.

3.7. В случае аварии или несчастного случая необходимо остановить грузоподъемную машину и прекратить работы до прихода лица, ответственного за безопасное производство работ.

3.8. Подъем и опускание груза, а также передвижение грузоподъемной машины должно быть плавным, без рывков и толчков.

3.9. Перемещение грузов в зоне, где работают люди, можно производить только после получения письменного распоряжения администрации предприятия и под руководством лица, ответственного за безопасное производство работ.

3.10. Груз, перемещаемый в горизонтальном направлении, необходимо предварительно поднять не менее чем на 0,5 м выше встречающихся на пути препятствий.

3.11. Чтобы убедиться в надежности действия тормозов грузоподъемной машины и правильности строповки при подъеме груза массой, близкой к предельной грузоподъемности машины, необходимо предварительно поднять его на высоту не более 200-300 мм.

3.12. Крюк подъемного механизма должен быть установлен так, чтобы при подъеме груза исключалось косое положение грузового каната.

3.13. Груз нужно укладывать равномерно, без нарушения установленных для складирования грузов габаритов.

3.14. Лицо, пользующееся грузоподъемной машиной, должно внимательно следить за канатами и обязано приостановить работу грузоподъемной машины в случае сползания каната с барабана, образования петель и при обнаружении повреждения их.

3.15. При подъеме и опускании груза, установленного вблизи стены, колонны, штабеля, лицо, пользующееся грузоподъемной машиной, должно предварительно убедиться в отсутствии людей между поднимаемым грузом и указанными частями здания, оборудованием и другими предметами.

3.16. Укладывать груз в транспортные средства, а также снимать его необходимо без нарушения равновесия транспортных средств.

3.17. При выполнении погрузочно-разгрузочных работ лицо, пользующееся грузоподъемной машиной, обязано:

не допускать к обвязке и зацепке грузов посторонних лиц;

не применять грузозахватные приспособления без маркировки;

не производить погрузочно-разгрузочные работы с грузами при отсутствии схем их правильной строповки;

не поднимать заваленный или примерзший груз;

не перемещать груз волоком;

не освобождать грузоподъемной машиной защемленные грузом съемные грузозахватные приспособления (стропы, траверсы и др.);

не поднимать железобетонные и бетонные изделия, не имеющие маркировки массы и поврежденные петли, а также груз, находящийся в неустойчивом положении и в таре, заполненной выше бортов;

не подтягивать и не опускать груз на площадку при косом направлении грузовых канатов грузоподъемной машины;

не поднимать неправильно застропленный или застропленный ненадежными захватными приспособлениями груз; не укладывать груз на электрические кабели, трубопроводы и т.д.;

не производить погрузку и разгрузку груза из автотранспорта, если в кабине или кузове находятся люди;

не выравнивать поднимаемый или перемещаемый груз массой своего тела;

не передвигать грузоподъемную машину, если ширина между штабелями груза и выступающими частями грузоподъемной машины менее 700 мм;

не допускать полное сматывание с барабанов канатов (на барабане должно оставаться не менее полутора витков, виток крепления каната не учитывается);

не чистить и не смазывать механизмы во время их работы;

не работать без защитных кожухов на механизмах и электрооборудовании;

не оставлять груз в подвешенном состоянии, при невозможности опустить груз принять меры к ограждению места нахождения груза.

3.18. В случае возникновения неисправностей, указанных в п. , лицо, пользующееся грузоподъемной машиной, обязано опустить груз, прекратить работу и сообщить об этом ответственному за безопасное производство работ.

3.19. Необходимо прекратить работу грузоподъемной машины в случаях: поломки механизмов или металлоконструкции; недостаточной освещенности зоны работы; нахождения под напряжением крюка или металлических конструкций, защитных кожухов механизмов и электрооборудования.

3.20. После ремонта грузоподъемной машины допускается приступить к работе на ней только при наличии письменного разрешения инженерно-технического работника, ответственного за содержание грузоподъемной машины в исправном состоянии, и если она зарегистрирована в вахтенном журнале.

3.21. Укладку и разборку грузов следует производить, не нарушая установленных габаритов штабелей.

3.22. При проведении погрузочно-разгрузочных работ необходимо следить за тем, чтобы грузоподъемность стропа соответствовала усилию массы поднимаемого груза с учетом коэффициента запаса прочности, числу ветвей и углу наклона, при этом угол между ветвями стропа не должен превышать 90 град.

3.23. При переработке длинномерных грузов лицо, пользующееся грузоподъемной машиной, должно соблюдать выполнение следующих требований:

с целью обеспечения равновесия при подъеме длинномерных грузов строповка их должна производиться не менее чем двумя стропами;

строповка длинномерных грузов с гладкой поверхностью (труб, столбов) должна производиться с применением деревянных прокладок, предназначенных для предохранения от выскальзывания единичных грузов;

если в момент подъема груза произойдет отцепка или сдвиг строп, то необходимо немедленно прекратить подъем и опустить груз для повторной строповки.

3.24. При переработке тарно-штучных грузов необходимо соблюдать выполнение следующих требований:

применять захваты, соответствующие как виду перемещаемого груза, так и особенностям самого процесса;

подъем и перемещение тарно-штучных грузов должны производиться в специальной инвентарной таре, уложенный груз должен находиться ниже уровня бортов тары не менее, чем на 5 см;

при подъеме грузов в виде пакетов следует применять приспособления, исключающие выпадение отдельных элементов из пакета.

3.25. При грузопереработке сельскохозяйственных машин, тракторов, автомобилей и оборудования необходимо соблюдать выполнение следующих требований:

знать массу машин и оборудования, подлежащих перемещению;

пользоваться исправными чалочными приспособлениями, имеющими маркировку с обозначением допустимой грузоподъемности;

производить погрузочно-разгрузочные работы в темное время суток только при достаточном освещении;

немедленно прекращать подъем или перемещение груза в случае появления в зоне работы посторонних лиц;

подъем сельскохозяйственных машин, оборудования, тракторов производить только в том случае, если зацепка их произведена за все места, предназначенные для строповки, окрашенные краской, отличной от общего цвета машины и обозначенные знаком строповки;

при грузопереработке сельскохозяйственных машин, оборудования, не имеющих обозначенных мест для строповки, необходимо сначала поднять груз на высоту 200-300 мм, чтобы правильно определить выбор мест присоединения строп.

3.26. При опускании груза необходимо предварительно осмотреть место, на которое груз должен быть уложен, и убедиться в невозможности падения, опрокидывания или сползания его.

3.27. На место разгрузки должны быть предварительно уложены прочные прокладки, чтобы легко и без повреждений извлекать стропы из-под груза.

4. Обслуживание и уход и грузоподъемными машинами

4.1. Лицо, пользующееся грузоподъемной машиной, обязано: следить за исправным состоянием всех механизмов, исправным состоянием каната, механизма подъема груза, температурой нагрева электродвигателей тележки и тельфера, которая не должна превышать 45°С, за четкой работой тормозов механизма подъема и тележки:

проверять при ежесменном осмотре состояние всех болтовых соединений, стопорных устройств опорных тележек, смазочных устройств, каната и его крепления;

хранить инструмент в предназначенных для этой цели местах;

знать сроки и результаты проведения технического обслуживания грузоподъемной машины.

4.2. Смазка всех трущихся поверхностей механизмов грузоподъемной машины и каната производится в соответствии с инструкцией завода-изготовителя, при этом должны выполняться следующие требования:

количество смазочных и обтирочных материалов не должно превышать сменной потребности;

хранить смазочный материал следует в закрытой посуде (бидонах, шприцах, масленках), а обтирочный материал - в металлической посуде;

смазывать детали во время работы грузоподъемной машины не допускается.

4.3. В случае возникновения неисправностей механизмов во время работы необходимо немедленно прекратить работу и подать заявку на ремонт. Другие виды ремонта грузоподъемной машины осуществляются в сроки, установленные администрацией предприятия.

4.4. При осмотре электрооборудования грузоподъемная машина должна быть обесточена, рубильник выключен.

4.5. Приступать к работе на грузоподъемной машине после любого ремонта или технического обслуживания можно только в присутствии лица, ответственного за содержание грузоподъемной машины в исправном состоянии.

5. Требования безопасности в аварийных ситуациях

5.1. В случае возникновения аварий или ситуаций, которые могут привести к авариям и несчастным случаям, лицо, пользующееся грузоподъемной машиной, управляемой с пола, обязано:

приостановить подъем и перемещение груза;

опустить груз, а если это не предоставляется возможным, принять меры к ограждению места нахождения груза;

выключить рубильник;

поставить в известность лицо, ответственное за безопасное производство работ.

5.2. При несчастном случае необходимо:

принять меры к освобождению пострадавшего от действия травмирующего объекта;

оказать пострадавшему первую помощь в зависимости от вида травм;

поставить в известность о случившемся руководство и принять меры к эвакуации пострадавшего в лечебное учреждение.

5.3. При возникновении пожара:

приостановить дальнейшее проведение работ;

опустить груз;

отключить грузоподъемную машину и общий рубильник;

вызвать пожарную команду и сообщить руководству предприятия;

принять меры к тушению пожара имеющимися на участке средствами тушения.

6. Требования безопасности по окончании работы

6.1. По окончании работы лицо, пользующееся грузоподъемной машиной, обязано:

освободить от груза крюк или другое грузозахватное приспособление;

поставить грузоподъемную машину в установленное для стоянки место и поднять крюк в верхнее положение;

выключить рубильник;

убрать грузозахватные приспособления на места хранения;

сделать запись в вахтенном журнале о состоянии машины и возникших в процессе работы неисправностях.

6.2. При сдаче смены необходимо сообщить ответственному за безопасное производство работ или сменщику о всех неисправностях в работе грузоподъемной машины, имевших место за прошедшую смену, в соответствии с записями в вахтенном журнале.

6.3. Лица, виновные в нарушении настоящей Инструкции, несут ответственность в установленном действующим законодательством порядке.

§448. Отношение наименьшего диаметра навивки к диаметру каната должно быть не менее:

а) 120 для одноканатных подъемных машин со шкивом трения;

б) 95 для многоканатных подъемных машин с отклоняющим шкивом;

в) 79 для направляющих шкивов и барабанов подъемных установок на поверхности и для многоканатных установок без отклоняющего шкива;

г) 60 для направляющих шкивов и барабанов подземных подъемных машин и лебедок, а также для машин и лебедок, используемых при проходке выработок;

д) 50 для передвижных подъемных машин, направляющих шкивов и барабанов лебедок, применяемых на породных отвалах, а также для откаточных лебедок;

е) 20 для направляющих шкивов и барабанов проходческих грузовых лебедок, предназначенных для подвески полков, подвесных насосов, трубопроводов, спасательных лестниц.

Для передвижных, вспомогательных и маневровых лебедок, а также для направляющих шкивов наклонных подъемных установок при угле обхвата шкива канатом до 15 0 указанное отношение не ограничивается.

§449. Для грузо-людских и людских подъемных установок на вертикальных и наклонных (более 60 0) эксплуатационных стволах навивка каната на барабане должна быть однослойной.

Допускается:

а) двухслойная навивка каната на барабан - для грузовых вертикальных подъемных установок на поверхности и при подъеме и спуске людей по выработкам с углом наклона 30-60 0 ,

б) трехслойная навивка - при подъеме и спуске людей по наклонным выработкам с углом наклона до 30 0 , при прохождении вертикальных и наклонных выработок, для грузовых подземных вертикальных и наклонных подъемных установок и грузовых наклонных откаточных установок на поверхности;

в) многослойная навивка - для передвижных и вспомогательных грузовых подъемных установок (на породных отвалах, эстакадах и пр.) на поверхности и под землей, а также проходческих грузовых тихоходных (со скоростью не выше 0,2 м/с) лебедок.

§450. Барабаны вновь монтируемых подъемных машин должны иметь реборды с двух сторон, высотой не менее 1,5 диаметра каната. Навивочная поверхность барабанов должна иметь нарезанные спиральные канавки независимо от числа слоев навивки.

При наличии более одного слоя навивки канатов на барабан должны быть соблюдены следующие условия:

а) реборда барабана должна выступать над верхним слоем на 2,5 диаметра каната;

б) за критическим участком каната длиной в четверть последнего витка нижнего ряда (переход на верхний ряд) должно вестись усиленное наблюдение (учет разорванных в этом месте проволок) и производиться передвижение каната на четверть витка через каждые 2 месяца.

§451. Прикрепление каната к барабану должно быть выполнено так, чтобы при проходе каната через щель в цилиндре барабана он не деформировался острыми краями щели. Запрещается прикрепление конца каната к валу барабана. Крепление концов каната к барабану производится к специально предусмотренным на барабане устройствам, позволяющим закрепить канат не менее чем в трех точках.

Для ослабления натяжения каната в месте его прикрепления к барабану на поверхности последнего должно быть не менее трех витков трения на барабане, футерованном деревом или прессмассой, и не менее пяти витков трения на барабанах, не футерованных фрикционными материалами. Кроме витков трения должны быть запасные витки для периодических испытаний каната. Запасные витки могут располагаться как на поверхности барабана, так и внутри него. Бобины, предназначенные для размещения запасных витков каната, должны иметь специальные устройства, позволяющие фиксировать их относительно барабана машины.

§452. Сегменты футеровки ведущих шкивов подъемных установок со шкивами трения и копровых шкивов должны прикрепляться так, чтобы на кромках желоба футеровки не было никаких соединительных частей, которые при нарушении их крепления могли бы попасть в желоб под канат. Болты, закрепляющие футеровку, подлежат осмотру еженедельно. Обнаруженные при этом негодные болты подлежат немедленно замене новыми. Реборды направляющих шкивов и шкивов трения вновь изготовляемых машин должны выступать над верхней частью каната не менее чем на 1,5 его диаметра.

Сегменты футеровки должны заменяться новыми при изношенности их в глубину на один диаметр (без учета первоначального углубления), на сторону - на половину диаметра каната.

Сегменты футеровки должны заменяться новыми также и в том случае, если остаточная высота ее результата износа окажется равной 0,75 диаметра каната. Копровые шкивы должны иметь устройства для удаления льда, конструкция которых определяется проектом.

§453. Шкивы с литыми или штампованными ободами, не предусматривающие применение футеровки, подлежат замене новыми или восстановлению наплавкой по технологической карте, разработанной специализированной организацией при износе толщины обода или реборды до 50 % их начальной толщины.

Перед навеской нового каната и в дальнейшем не реже одного раза в квартал шкивы подлежат осмотру главным механиком шахты или его помощником; при этом измеряется сечение канавки. Результаты осмотра записываются в «Журнал записи результатов осмотра подъемной установки» с зарисовкой сечения канавки шкива наиболее изношенного места.

§454. Максимальная скорость подъема и спуска людей по вертикальным выработкам определяется проектом, но не должна превышать 12 м/с.

§455. Наибольшая скорость при подъеме и спуске грузов по вертикальным выработкам определяется проектом.

§456. При подъеме и спуске людей по наклонным выработкам наибольшая скорость движения определяется проектом, но не должна превышать 5 м/с.

При подъеме и спуске грузов по наклонным выработкам наибольшая скорость не должна превышать:

а) при подъеме грузов в скипах - 7 м/с;

б) при подъеме грузов в вагонетках - 5 м/с.

§457. При подъеме и спуске людей в бадьях по направляющим наибольшая скорость должна быть не более 8 м/с, а в местах, где направляющие отсутствуют, - не более 1 м/с.

§458. При подъеме и спуске грузов в бадьях по направляющим скорость движения бадей не должна превышать 12 м/с, а в местах, где направляющие отсутствуют, - 2 м/с.

§459. Для подъемных установок всех типов вертикальных и наклонных (свыше 30 0) выработок величина замедления подъемных сосудов не должна превышать 1 м/с 2 , а для выработок с углом наклона до 30 0 - 0,7 м/с 2. Для подъемных установок вертикальных и наклонных (свыше 30 0) выработок, предназначенных для подъема и спуска людей, величина ускорения не должна превышать 1 м/с 2 , а для выработок с углом наклона до 30 0 - 0,7 м/с 2 .

Величина ускорения для грузовых подъемных установок определяется проектом.

Ускорение и замедление подъемных сосудов при проходке стволов на участках движения без направляющих и при разгрузке бадей должны быть не более 0,3 м/с 2 , а при выборе напуска каната, при подъеме бадьи для успокоения и при посадке ее на забой - 0,1 м/с 2 .

§460. Для защиты от переподъема и превышенная скорости шахтная подъемная установка должна быть снабжена следующими предохранительными устройствами:

а) для каждого подъемного сосуда (противовеса) концевым выключателем, установленным на копре, предназначенным для выключения подъемной машины и включения предохранительного тормоза при подъеме сосуда на 0,5 м выше уровня приемной площадки (нормального положения его при разгрузке), и двумя концевыми выключателями, установленными на указателе глубины или на регуляторе хода и предназначенными для дублирования работы концевых выключателей, установленных на копре. В наклонных выработках концевые выключатели должны устанавливаться на расстоянии 0,5 м от места остановки: людских вагонеток - при посадке людей на верхней посадочной площадке; грузовой партии - перед спуском ее в наклонный заезд.

Подъемные установки с опрокидными клетями должны иметь дополнительные концевые выключатели, установленные на копре на 0,5 м выше уровня площадки, предназначенной для посадки людей в клети. Работа этих концевых выключателей должна также дублироваться концевыми выключателями, установленными на указателях глубины (регуляторе хода) .

Допускается установка дублирующих концевых выключателей на копре на одном уровне с основными при питании их отдельными кабелями и установке на пульте управления машиной для каждого из них отдельных кнопок (без фиксации положения), предназначенных для проверки исправности выключателей. Дополнительные концевые выключатели (основные и дублирующие) на подъемных установках с опрокидными клетями должны включаться в цепь защиты в зависимости от поданного сигнала «груз» или «люди»;

б) аппаратом, выключающим установку в случае превышения максимальной скорости нормального хода на 15 %;

в) ограничителем скорости, не допускающим подход сосуда к приемным площадкам со скоростью более 1,5 м/с при спуске-подъеме груза и 1 м/с при спуске-подъеме людей и срабатывающим при превышении скорости подхода сосуда более чем на 15 %. В период замедления при наиболее тяжелом режиме предохранительного торможения ограничитель скорости не должен допускать переподъем и жесткую посадку подъемных сосудов (это требование распространяется на вновь монтируемые подъемные установки, у которых скорость равного хода более 2 м/с и эксплуатируемые со скоростью более 3 м/с);

г) амортизирующими устройствами, устанавливаемыми на копре и в зумпфе (распространяется только на многоканатные подъемы).

§461. Шахтные подъемные установки должны быть оборудованы следующими защитными и блокировочными устройствами:

а) максимальной и нулевой защитой, действующей при перегрузке электродвигателя и отсутствии напряжения;

б) защитой от провисания струны и напуска каната в стволе;

в) блокировкой предохранительных решеток стволов на приемных площадках, включающей сигнал «Стоп» у машиниста при открытых решетках и не допускающей открывания решеток при отсутствии клети на приемной площадке горизонта. Срок внедрения блокировки, не допускающей открывания решеток при отсутствии клети на приемной площадке горизонта, устанавливается администрацией предприятия по согласованию с местными органами госгортехнадзора;

г) блокировкой, позволяющей включить двигатель после переподъема сосуда только в направлении ликвидации переподъема;

д) дуговой блокировкой между контакторами реверса, а также динамического торможения;

е) блокировкой, предотвращающей снятие предохранительного тормоза, если рукоятка рабочего тормоза не находится в положении «заторможено», а рукоятка аппарата управления (контроллера) - в нулевом положении;

ж) блокировкой, обеспечивающей при проходке ствола остановку бадьи за 5 м до подхода ее к рабочему полку во время возведения крепи и при подходе к забою ствола;

з) защитой от зависания сосудов в разгрузочных кривых;

и) блокировкой от скольжения канатов.

§462. Подъемные машины и лебедки должны быть снабжены аппаратом (индикатором), показывающим машинисту положение сосудов в стволе, и автоматическим звонком, сигнализирующим о необходимости начала периода замедления.

На подъемных машинах и лебедках, предназначенных для подвески оборудования при проходке вертикальных стволов, индикатор глубины не требуется.

§463. В каждой подъемной машине к лебедке должно быть предусмотрено рабочее и предохранительное механическое торможение с независимым друг от друга включением привода. Указанные виды торможения могут осуществляться одним или двумя тормозными приводами.

Во вновь создаваемых подъемных машинах и лебедках торможение должно осуществляться двумя тормозными приводами. Тормоза (в том числе и ручной) должны быть расположены так, чтобы машинист мог свободно управлять ими, не сходя с рабочего места.

§464. В проходческих грузовых лебедках и лебедках для спасательных лестниц должны быть предусмотрены: маневровый тормоз на валу двигателя или на промежуточном валу, предохранительный тормоз, храповичный останов на барабане и блокировка, исключающая пуск электродвигателя в направлении спуска груза при включенных предохранительном тормозе и стопорном устройстве. Ручные лебедки, предназначенные для спуска оборудования и материалов, должны иметь: тормоз, стопорное храповое устройство и сдвоенную зубчатую передачу.

Для лебедок во вспомогательных выработках по спуску и подъему инвентаря, леса и других материалов, а также при проходке уклонов, бремсбергов и их ходков с углами наклона до 30 0 допускается применение одного тормоза. В стволах шахт, где расположено несколько подъемных установок, на пульте управления каждой из них должна находиться кнопка одновременного аварийного отключения всех подъемных машин.

§465. Предохранительное торможение подъемной машины должно осуществляться грузом или пружинами. Количество пружин, участвующих в создании тормозного усилия, должно быть таким, чтобы при поломке одной из них тормозное усилие в целом не уменьшалось более чем на 15 %.

Для грузо-людских подъемных установок с пружинными приводами обязательно наличие двух приводов.

Исполнительный орган предохранительного тормоза должен быть колодочного (дискового) типа. Установка тормозных шкивов на валу двигателя или на промежуточном валу допускается лишь для рабочего торможения. В этом случае исполнительный орган может быть колодочного (дискового) или ленточного типа.

Исполнительный орган предохранительного тормозного устройства должен действовать на тормозные шкивы, которые должны находиться на валу органа навивки и быть скреплены с ободом этого органа. Предохранительное торможение должно осуществляться как машинистом, так и автоматически. Включение предохранительного тормоза должно сопровождаться автоматическим отключением подъемного двигателя от сети.

В проходческих лебедках грузоподъемностью до 10 т включительно допускается применение ленточного тормоза на барабане с грузовым приводом и ручным растормаживанием. Для вспомогательных грузовых лебедок, не предназначенных для постоянного подъема и спуска груза по стволу, допускается ручное торможение.

§466. Кроме тормоза на случай регулировки положения барабанов или ремонта тормозного устройства в каждой подъемной машине должно быть предусмотрено специальное стопорное устройство. При применении барабанов, допускающих дистанционное отсоединение их от вала (с целью регулирования взаимного положения подъемных сосудов), должна быть предусмотрена блокировка, обеспечивающая предварительное застопоривание освобождаемого барабана.

§467. Для малых подъемных машин со скоростью движения не более 4 м/с и с органом навивки диаметром не более 2,5 м, а также для действующих подъемных машин с органом навивки диаметром до 3 м допускается оттормаживание рабочего тормоза, если для рабочего торможения используется грузовой привод. Тормозной груз рабочего тормоза должен обеспечивать тормозной момент не менее 1,5 максимального статического момента. Во всех остальных случаях обязательно применение регулируемого рабочего тормоза с механическим приводом.

§468. При вертикальном и наклонном подъемах с углом наклона свыше 30 0 тормозной момент при предохранительном торможении должен быть не менее 3-кратного статического момента вращения при подъеме или спуске расчетного для машины груза. Рабочий тормоз в случае необходимости должен обеспечивать возможность получения тормозного момента такой же величины. При углах наклона менее 30 0 тормозной момент при предохранительном торможении должен соответствовать значениям, приведенным в табл. 7.

Для выработок с переменным углом наклона величина тормозного момента устанавливается по наибольшему углу наклона данной выработки. Значение коэффициента К для промежуточных углов наклона, не указанных в табл. 6, определяется путем линейной интерполяции. Тормозной момент проходческих грузовых лебедок и лебедок для спасательных лестниц должен быть не менее 2-краткого статического момента вращения при подъеме или спуске максимального расчетного для машины груза, причем для грузо-людских (людских) проходческих лебедок и машин тормозной момент должен быть не менее 3-краткого по отношению к статическому моменту, соответствующему наибольшему возможному числу людей в бадье. При наличии двух раздельных приводов рабочего и предохранительного торможения должна быть исключена возможность появления тормозного момента, превышающего расчетный, вследствие сложения создаваемых ими моментов при совместном действии.

При перестановке холостого барабана тормозное устройство должно развивать на одном тормозном шкиве тормозной момент, равный не менее 1,2 статического момента, создаваемого весом подъемного сосуда и одной ветвью каната.

Тормозные и остановочные устройства применяют для обеспечения надежной и безопасной работы ГПМ.

Тормоза . Предназначены для регулирования скорости опускания груза и удержания его на весу, а также для остановки и удержания в заторможенном состоянии механизмов ГПМ.

Тормоза подразделяют :

· в зависимости от назначения: на стопорные, служащие для полной остановки механизмов; спускные, ограничивающие скорость опускания груза, комбинированные, выполняющие те и другие функции;

· по способу управления: на управляемые и автоматические, включение которых производится под воздействием центробежных сил или силы тяжести поднимаемого груза;

· по характеру работы: на нормально замкнутые (заторможенные при выключенном механизме) и нормально разомкнутые.

Тормоза должны быть надежными, безотказными в работе, долговечными, обеспечивать плавность торможения при бесшумной работе, иметь минимальные габариты. .

Механизмы подъема груза должны быть снабжены: тормозами нормально закрытого типа, автоматически размыкающимися при включении привода и обеспечивать тормозной момент с коэффициентом запаса торможения, принимаемым по нормативным документам, но не менее 1,5.

Для снижения динамических нагрузок на механизме подъема стрелы допускается установка двух тормозов с коэффициентом запаса торможения у одного, из них не менее 1,1, у второго - не менее 1,25. При этом наложение тормозов должно производиться последовательно и автоматически. У грейферных двухбарабанных лебедок с раздельным электрическим приводом тормоз должен быть установлен на каждом приводе.

У механизма подъема с двумя одновременно включаемыми приводами на каждом приводе должно быть установлено не менее одного тормоза с запасом торможения 1,25. В случае применения двух тормозов на каждом приводе и при наличии у механизма двух и более приводов коэффициент запаса торможения каждого тормоза должен быть не менее 1,1.

Механизмы подъема груза и изменения вылета должны быть снабжены тормозами, имеющими не размыкаемую кинематическую связь с барабанами, в кинематических цепях механизмов подъема электрических талей допускается установка муфт предельного момента.

При установке двух тормозов они должны быть спроектированы так, чтобы в целях проверки надежности одного из тормозов можно было безопасно снять действие другого тормоза.

Груз, замыкающий тормоз, должен быть укреплен на рычаге так, чтобы исключалась возможность его падения или произвольного смещения. В случае применения пружин замыкание тормоза должно производиться усилием сжатой пружины.

Колодочные, ленточные и дисковые тормоза сухого трения должны быть защищены от прямого попадания влаги или масла на тормозной шкив. Червячная передача не может служить заменой тормоза .

Значения коэффициентов запаса торможения для различных режимов работы механизмов представлены в табл. 3.8.

Таблица 3.8

Коэффициент запаса торможения

|

Коэффициент запаса торможения |

Группа режима работы механизма |

|||

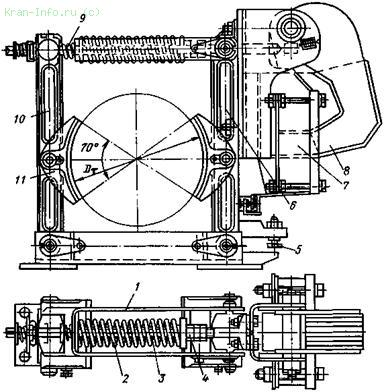

В грузоподъемных машинах широкое применение получили двухколодочные тормоза..

Двухколодочный тормоз (рис.3.13) состоит из двух симметрично расположенных колодок 1 и 4 , верхние концы рычагов которых соединены тягой 2 свинтовой стяжкой (для регулирования ее длины) и угловым рычагом 3. К правому шарниру этого рычага прикреплена тяга 5 , шарнирно связанная с рычагом 6. Шарниры О 2 и О 3 в большинстве случаев совмещают в один для упрощения конструкции тормоза. Отход колодок от шкива обычно назначают в пределах 0,5...2 мм в зависимости от диаметра тормозного шкива (при D Т = 100...200 мм отход делают равным 0,5 мм). С увеличением диаметра шкива величину отхода увеличивают.

Материалы рабочих поверхностей колодки и шкива выбирают такими, чтобы они обладали возможно большим коэффициентом трения. Тормозные шкивы обычно изготавливают стальными (Ст 45Л, 55Л) или чугунными (Сч-15), а тормозные колодки - из стали или чугуна. В настоящее время применяют стальные или чугунные колодки с обкладкой из специальной асбестовой ленты толщиной 4... 12 мм. Асбестовую ленту крепят к колодке медными или алюминиевыми заклепками или болтами с потайными головками.

Угол α обхвата тормозного шкива колодкой обычно принимают в пределах 60...90°, а ширину колодки b = (0,3...0,4) D Т .

Для того чтобы полностью разгрузить вал тормозного шкива от поперечных усилий, необходимо обеспечить равенство сил FN 1 =FN 2 . Для данного тормоза это возможно при условии равенства сил F 1 и F 2 , чего можно добиться соответствующей конструкцией рычага3.

Усилие gG r , необходимое для затормаживания, рассчитывают следующим образом. По заданному тормозному моменту Т Т и принятому диаметру шкива D Т определяют значение окружной силы трения F T на поверхности шкива, которая равномерно распределена между двумя колодками. Нормальную силу, необходимую для создания окружной силы, вычисляют по формуле:

Усилие в тяге 2 равно F/cosφ . Из равновесия углового рычага 3 найдем усилие F 5 , необходимое для создания усилий F, т. е.:

где G r и G я - массы груза и якоря, Н; η ш - КПД шарниров рычажной системы.

В электромагнитном колодочном тормозе с короткоходовым электромагнитом колодки 11 замыкаются предварительно сжатой пружиной 2, которая давит вправо на шток 3 левого рычага 10 и влево на скобу 1 правого рычага 6 (рис.3.14). Размыкаются колодки электромагнитом 7, закрепленным на правом рычаге. При включении тока якорь давит на головку штока 3 и сжимает пружину 2 . Под действием момента, создаваемого силой тяжести электромагнита, сначала отходит правая колодка на величину, определяемую регулируемым упором 5 , а затем - левая 11 под действием пружины 9 . Рабочее усилие пружины 2 регулируется гайкой 4 .

Р и с. 3.14. Тормоз с короткоходовым электромагнитом:

1 - скоба; 2 - пружина; 3 - шток; 4 - гайка; 5 - упор; 6 - рычаг; 7 - электромагнит;

8 - якорь; 9 - пружина; 10 -рычаг; 11 - колодка

К недостаткам тормозов с электромагнитным управлением следует отнести невозможность регулирования величины тормозного момента в процессе торможения и резкое включение тормоза, сопровождающееся ударом якоря о сердечник. Этих недостатков нет в тормозе с электрогидравлическим управлением (рис.3.15), применяемым для размыкания тормоза. В таких тормозах (рис.3.15)затормаживание производится находящейся в скобе 7 сжатой пружиной 9, которая через шток 8, рычаг 10 и тягу 4 сближает колодки 3 и 5 (с помощью рычагов 2 и 6 ). Растормаживание производится с помощью электрогидравлического толкателя: в поршне гидротолкателя размещен небольшой электродвигатель с центробежным насосом, который при включении двигателя начинает нагнетать жидкость из полости над поршнем в полость под ним; поршень выдвигается из цилиндра 12, штоком 11 поднимает левый конец рычага 10 и, преодолевая усилие пружины 9, отодвигает рычаги с колодками от тормозного шкива. Отход колодок регулируется винтом 1 .

Применение в тормозе пружины для его замыкания обеспечивает компактность и быстродействие, а использование для размыкания электрогидротолкателя - плавность и большое усилие.

В механизмах подъема груза широко применяются автоматические нормально замкнутые тормоза с пружинным замыканием, электромагнитным или электрогидравлическим приводом типов ТКТ, ТКП, ТКГ, ЭМТ-2. При группах режимов работы М6, М7, М8 рекомендуется применять тормоза с электрогидравлическим приводом типа ТКГ. В качестве тормозного шкива целесообразно применить одну из полумуфт соединительной муфты. Основные параметры тормозов типов ТКТ и ТКГ представлены в Приложении (табл. П.2 и табл. П.3).

Предельные нормы браковки :

· Шкивы тормозные:

Трещины и обломы, выходящие на рабочие посадочные поверхности;

Износ рабочей поверхности обода более 25% от первоначальной толщины;

· Обкладки тормозные:

Трещины и обломы, подходящие к отверстиям под заклепки;

Износ тормозной накладки по толщине до появления головок заклепок или более 50% от первоначальной толщины элемента.

· Механизма тормоза:

Отсутствие отдельных элементов крепления или ослабление их затяжки;

Отсутствие жидкости, течь жидкости через уплотнения в корпусе гидротолкателя, заедания при срабатывании, наличие обрыва фаз.

Грузоупорные тормоза (рис. 3.16). Применяют в качестве спускных тормозов, которые автоматически замыкаются под действием силы тяжести груза. На ведущем валу 1 закреплен неподвижно упорный диск 2 и на резьбе посажена шестерня 3, боковая поверхность которой выполнена в виде диска. На валу между дисками 2 и 3 свободно посажен храповик 4, зубья которого входят в зацепление с собачкой 5 . При вращении вала 1 в сторону подъема груза шестерня 3, перемещаясь по резьбе влево, зажмет храповик 4, вследствие чего система 2-3-4 вращается в одном направлении и собачка 5 скользит по зубьям храповика. При прекращении подъема храповик 4 застопоривается собачкой 5, и груз остается на весу.

Для спуска необходимо вал 1 вращать в обратную сторону. При этом шестерня 3 с диском по резьбе начнет отходить вправо, давление на боковые поверхности храповика со стороны дисков будет уменьшаться. Как только момент трения между дисками и храповиком станет недостаточным для удержания шестерни 3 с диском от вращения, груз начнет опускаться. Это будет происходить до тех пор, пока угловая скорость шестерни 3 с диском не превысит угловой скорости вала 7 . После этого вновь произойдет сближение дисков в результате перемещения шестерни 3 влево по резьбе и прекратится их взаимное угловое перемещение вследствие увеличения трения между дисками и храповиком.

При подъеме груза храповик вращается, поэтому момент от груза передается на электродвигатель через резьбу и одну пару поверхностей трения тормозных дисков, т.е.:

|

|

где F 0 -осевая сила, сжимающая трущиеся поверхности, Н;

d cp -средний диаметр резьбы, м;

α - угол подъема винтовой линии резьбы,

ρ΄ - приведенный угол трения в резьбе;

ƒ- коэффициент трения тормозных дисков;

D ср - средний диаметр тормозных дисков, м.

При стопорении храповик не вращается и трение происходит в двух парах поверхностей; z = 2 . Следовательно, тормозной момент.

При прекращении приложения крутящего момента к ведущей полумуфте пружины разжимают колодки до упора накладок в корпус АМТ. При этом происходят торможение и остановка ведущей и ведомой полумуфт, а вместе с ними и червяка редуктора лебедки подъема груза (или стрелы). Так как тормозной момент, создаваемый трением между накладками и корпусом, в 2, 75 раза больше крутящего момента на червяке, то для опускания груза (или стрелы) ведущая полумуфта от механизма реверса получает вращение против часовой стрелки (если смотреть со стороны крестовины кардана). При этом шатуны начинают оттягивать колодки от корпуса АМТ, сжимая пружины. Сила прижатия колодок к корпусу и сила трения накладок о корпус уменьшаются, и происходит опускание гру за со скоростью, соответствующей числу оборотов двигателя.

Корпус автоматической муфты крепится к корпусу червячной передачи шестью болтами, которые удерживаются от отвинчивания пружинными шайбами.

Установка на автомобильных кранах типа АК автоматической тормоз-муфты взамен постоянно замкнутых ленточных тормозов затруднена вследствие конструктивных особенностей расположения лебедок этих кранов. В связи с этим установка муфты-тормоза на находящиеся в эксплуатации краны типа АК может не производиться (письмо Госгортехнадзора СССР № 06-13-1/884 от 1 июля 1969 г.). Руководители предприятий и организаций, имеющих краны типа АК, должны организовать надлежащий надзор за состоянием ленточных тормозов, своевременный и качественный ремонт их, обеспечивающий надежную работу.

Заводы Минмонтажспецстроя СССР, выпускающие краны типа АК, снабжают их приспособлением Безлепкина, которое предотвращает возможность падения стрелы в случае неисправности тормоза или обрыва ленты. Управляемые тормоза бывают колодочные или ленточные нормально замкнутые или нормально открытые.

Управление осуществляется при помощи системы рычагов (механическое управление), а также посредством гидравлического или пневматического привода. В нормально открытых управляемых тормозах при отсутствии усилия на педали или рычаге управления тормоз бывает разомкнут усилием сжатой пружины. При приложении усилия к педали или рычагу тормоз замыкается и производит торможение.

Грузоупорные тормоза автоматически замыкаются весом самого поднимаемого груза. Такие тормоза применяются в механизмах подъема с ручным приводом (ручные тали), а иногда в механизмах с машинным приводом.

Грузоупорные тормоза бывают двух типов: 1) с размыкающимися тормозными поверхностями в процессе спуска груза; 2) с неразмыкающимися тормозными поверхностями.

На рис. 5.19 изображена схема конического грузоупорного тормоза второго типа. Тормоз состоит из конического диска а, закрепленного на валу червяка, второго диска b, снабженного коническим углублением, храповыми зубьями и пятой, которой он упирается в неподвижный корпус с, В этом корпусе закреплена также ось вращения собачки d. При подъеме груза диски а и b вращаются вместе, удерживаемые между собой силой трения, возникающей под действием осевого усилия червяка, а собачка храповика скользит по зубьям, не мешая подъему.

При окончании подъема диски продолжают удерживаться между собой силой трения, а совместному повороту их препятствует храповое устройство. Чтобы опустить груз, необходимо преодолеть силу трения между дисками путем приложения внешнего усилия со стороны привода.

Помимо конических, применяются дисковые грузоупорные тормоза; ими снабжены стандартные электрические тали (тельферы).

Требования к установке тормозов следующие.

1. Установка тормозов на механизмах подъема груза и изменения вылета стрелы. Эти механизмы должны быть снабжены тормозами нормально замкнутого типа, автоматически размыкающимися при включении привода (двигателя). Исключение допускается для механизмов, снабженных фрикционными, кулачковыми и другими управляемыми муфтами включения. Такие механизмы разрешается оборудовать управляемыми (рукояткой или педалью) тормозами нормально замкнутого типа, сблокированными с муфтой включения с целью предотвращения произвольного опускания груза или стрелы.

У грейферных двухбарабанных лебедок с раздельным электрическим приводом тормоз должен быть установлен на каждом приводе. На приводе поддерживающего барабана для улучшения зачерпывания грейфером материала допускается устройство кнопки (педали) для растормаживания механизма при неработающем двигателе; при этом растормаживание должно быть возможным только при непрерывном нажатии машинистом на эту педаль.

При срабатывании электрической защиты или выключении тока в сети тормоз должен автоматически замыкаться даже в том случае, когда кнопка нажата. Педаль для растормаживания поддерживающего барабана установлена, например, на железнодорожных кранах типа КДЭ. При работе этих кранов с грейфером крановщик нажимает на педаль, когда открытый грейфер при опускании уже коснулся материала, по поддерживающие канаты еще не ослаблены. Нажатие на педаль для ослабления поддерживающих канатов производится одновременно с включением механизма замыкающих канатов на подъем, т. е. на закрытие грейфера.

Механизмы подъема груза и изменения вылета кранов, транспортирующих расплавленный металл или шлак, ядовитые или взрывчатые вещества оборудуются двумя тормозами, действующими независимости руг от друга. Эти тормоза должны быть устроены так, чтобы в целях проверки надежности торможения одного из них можно было бы легко снять тормозное действие другого.

Механизмы главного подъема колодцевых, клещевых, стрипперных, а также других специальных металлургических крапов, предназначенных для транспортировки раскаленного металла, должны быть также оборудованы двумя тормозами. При этом раскаленным следует считать металл, извлеченных из нагревательных печей или нагревательных колодцев для последующей обработки его давлением.

Механизмы подъема кранов общего назначения, применяемых также для транс портировки нагретого металла, двумя тормозами не снабжаются.

У механизмов подъема с двумя приводами на каждом из них должно быть установлено не менее чем по одному тормозу. При этом на кранах, транспортирующих расплавленный металл и шлак, ядовитые или взрывчатые вещества, привода должны иметь между собой жесткую кинематическую связь, исключающую самопроизвольный спуск груза при выходе из строя одного из них (см. рис. 2. 3).

У кранов общего назначения, предназначенных для транспортировки обычных грузов, при наличии у механизма подъема двух приводов работа их может производиться раздельно или совместно.

Механизмы подъема электрических талей, предназначенных для транспортировки жидкого металла, ядовитых или взрывчатых веществ, также должны быть оборудованы двумя тормозами. В стандартных талях в качестве второго тормоза обычно используется грузоупорный тормоз. На всех механизмах подъема с ручным приводом должен устанавливаться автоматически действующий грузоупорный тормоз (см. рис. 5. 19). В случаях, когда на таком механизме требуется установка двух тормозов (транспортировка жидкого металла, ядовитых и взрывчатых веществ), второй тормоз может быть заменен самотормозящей червячной парой.

На механизмах подъема груза и стрелы кранов с машинным приводом применять самотормозящую червячную пару взамен тормоза нельзя, так как при износе она утрачивает способность самоторможения. Госгортехнадзором зарегистрированы случаи падения стрел железнодорожных кранов старых конструкций, механизмы которых были снабжены таким устройством.

У подъемного механизма с пневмо- или гидроприводом вместо тормоза должно предусматриваться устройство (обратный клапан), исключающее возможность опускания груза или стрелы при падении давления в пневмо- или гидросистеме. Такое устройство должно применяться также для механизма выдвижения телескопической стрелы кранов с гидроприводом. Применение у механизмов подъема груза и изменения вылета тормозов постоянно замкнутых (неуправляемых) не допускается вследствие конструктивных недостатков, присущих этим тормозам. Исключение допускается при установке такого тормоза в качестве дополнительного. При этом в расчет должен быть принят только основной тормоз.

Специальным постановлением Госгортехнадзора СССР на находящихся в эксплуатации автомобильных кранах типов К-32 и ЛАЗ-690 постоянно замкнутые тормоза заменены автоматической муфтой-тормозом. Это постановление не распространяется на краны типа АК, имеющие такие тормоза.

Госгортехнадзор СССР также разъяснил (письмо № 13-15г/551 от 4 мая 1972 г.), что требования владельцу крана по вопросу замены нормально открытых тормозов на стреловых самоходных кранах ранних выпусков (например, К-102, К-123, К-124, К-161) на тормоза нормально замкнутого типа не предъявляются, кроме случая, когда производится реконструкция крана.

При выборе места установки тормоза следует руководствоваться следующим. У механизмов подъема груза и изменения вылета с неразмыкаемой кинематической связью барабана с двигателем в качестве тормозного шкива может быть использована одна из полумуфт соединения двигателя с редуктором, находящаяся на валу редуктора. У механизмов с управляемыми муфтами включения тормозной шкив должен быть скреплен непосредственно с барабаном или установлен на валу, имеющем неразмыкаемую кинематическую связь с барабаном. В обоих случаях при наличии второго тормоза он может быть установлен на валу электродвигателя или на любом валу механизма.

2. Установка тормозов на механизмах передвижения. На механизмах передвижения кранов с машинным приводом тормоза должны быть установлены, если кран предназначен для работы: на открытом воздухе (башенные, портальные, козловые, стреловые самоходные и мостовые краны); в помещении - передвигается по пути, уложенному по полу (например, велосипедный кран); в помещении на надземном рельсовом пути - перемещается со скоростью более 32 м/мин (мостовые и передвижные консольные краны). Тележки кранов при скорости передвижения более 32 м/мин также должны снабжаться тормозом.

Тормоза этих механизмов, кроме автомобильных, пневмоколесных кранов, кранов на специальном шасси автомобильного типа и железнодорожных, должны быть нормально замкнутого типа, автоматически размыкающиеся при включении привода.

На автомобильных и пневмоколесных кранах, а также на кранах, установленных на специальном шасси автомобильного типа, механизмы передвижения могут быть оборудованы нормально открытым управляемым тормозом при условии установки также стояночного тормоза.

Тормоза на механизмах передвижения железнодорожных кранов должны отвечать требованиям Правил Министерства путей сообщения. Для торможения железнодорожных кранов при самостоятельном их передвижении в раме механизма передвижения обычно располагают два колодочных электромагнитных тормоза. Для транспортировки таких кранов в составе поезда они, оборудуются автоматическими тормозами (тормоз Матросова). Эти тормоза срабатывают при разрыве воздушной тормозной магистрали и при открытии крана экстренного торможения.

При движении крана в составе поезда тормозная система механизма передвижения крана отключается путем разъединения ведущей колесной пары от механизма передвижения крана и работают только автоматические тормоза. Кроме того, рама ходовой платформы железнодорожного крана оборудуется ручным тормозом, которым можно затормозить кран в случае длительной остановки или стоянки на уклоне при выключенном механизме передвижения.

3. Установка тормозов на механизмах поворота. На механизмах поворота башенных, стреловых с башенно-стреловым оборудованием и портальных кранов допускается установка управляемых тормозов нормально открытого типа. С применением таких тормозов стрела крана, находящегося в нерабочем положении, самопроизвольно разворачивается по ветру, чем уменьшается ветровая нагрузка на его металлоконструкции.

Тормоз нормально открытого типа должен иметь устройство для фиксации его в замкнутом положении. Такое устройство устанавливается на рычагах или педалях управления тормозом. На механизмах поворота остальных кранов должны быть установлены тормоза нормально замкнутого типа, автоматически размыкающиеся при включении привода.

На автомобильных кранах К-46, КС-2561Д и КС-2561Е, выпускаемых Балашихинским, Дрогобычским и другими заводами, разрешено применение постоянно замкнутых тормозов на механизме поворота (письмо Госгортехнадзора СССР № 06- 13-176/301 от 16 марта 1971 г.).

Общие требования к тормозам механизмов поворота и передвижения.

На кранах, снабженных контроллерами, электросхемой которых предусмотрена возможность торможения механизмов передвижения или поворота электродвигателем, тормоза могут не замыкаться при отключении электродвигателя аппаратами управления, В этом случае в электросхеме может быть предусмотрена кнопка для наложения или снятия тормоза при нахождении контроллеров в нулевом положении. На механизмах передвижения и поворота, снабженных автоматическими тормозами, допускается оборудование тормоза дополнительным приводом (механическим, гидравлическим, пневматическим) для плавного торможения. В этом случае при отключении электродвигателей аппаратами управления тормоз может не замыкаться. На механизмах передвижения и поворота с ручным приводом тормоз может не устанавливаться.

Основные данные для проектирования тормозов

Тормозной момент механизмов подъема определяется из условий надежного удержания груза на весу в статическом состоянии с определенным коэффициентом запаса торможения. Коэффициентом запаса торможения называется отношение момента, создаваемого тормозом, к крутящему моменту, создаваемому грузом на тормозном валу и определенному с учетом потерь в механизме: Тормоза механизмов подъема, если Правилами предусматривается возможность установки одного тормоза, рассчитываются с коэффициентом запаса торможения, принимаемым по табл. 5. 6.

Таблица 5.6 Коэффициент запаса торможения

При наличии на механизме подъема двух и более тормозов (краны, транспортирующие расплавленный и раскаленный металл, ядовитые или взрывчатые вещества) они рассчитываются в предположении, что весь груз удерживается одним тормозом. Коэффициент запаса торможения для этих тормозов должен быть не менее:

1, 25 - при наличии на механизме одного привода с двумя и более тормозами;

1, 25 - при наличии на механизме двух приводов с одним тормозом на каждом приводе;

1, 1 - при наличии на механизме двух и более приводов с двумя тормозами на каждом приводе.

У электрических талей, снабженных двумя тормозами, коэффициент запаса торможения электромагнитного тормоза принимается не менее 1, 25, а грузоупорного 1, 1, Коэффициент запаса торможения тормоза механизма изменения вылета стрелы должен быть не менее 1, 5; при этом статический момент на тормозном валу, создаваемый весом стрелы, противовеса, наибольшего рабочего груза и ветром при рабочем состоянии крана, должен определяться в положении стрелы, при котором момент имеет максимальное значение.

Если на механизм подъема стрелы для снижения динамических нагрузок при торможении установлено два тормоза, то коэффициент запаса торможения одного из них должен приниматься не менее 1, 25, а второго - не менее 1, 1. Наложение таких тормозов должно производиться автоматически. Тормоза механизмов передвижения мостовых кранов, работающих на открытом воздухе и не снабженных специальными противоугонными устройствами, должны быть рассчитаны на удержание крана (без груза) в неподвижном состоянии при коэффициенте запаса торможения 1, 2 в случае действия на кран ветра, сила которого достигает величины расчетного давления, принимаемого по ГОСТ 1451-65 «Краны подъемные. Нагрузка ветровая», для нерабочего состояния крана.

Тормоза передвижения кранов, работающих на наземных рельсовых и безрельсовых путях, должны обеспечить удержание крана и его грузовой тележки (если кран снабжен такой тележкой) при действии максимально допустимого ветра, принимаемого по ГОСТ 1451-65 для рабочего состояния крана, а также плавную их остановку. При этом плавной остановкой следует считать такую остановку, при которой подвешенный на крюке груз, находящийся на высоте 1 м от уровня земли, отклоняется от вертикали не более чем 0, 25 м. Запас удерживающей силы по ветру для этих кранов рекомендуется принимать равным 1, 6.

Тормоз механизма поворота должен останавливать поворотную часть крана на допустимом пути торможения оголовка стрелы при действии ветра в направлении поворота и допустимого уклона и обеспечивать плавное торможение при отсутствии ветра. Давление ветра принимается по ГОСТ 1451-65 для рабочего состояния крана.

Конструктивные требования к тормозам. Груз, применяемый для замыкания тормоза, должен быть надежно укреплен па рычаге от произвольного смещения или падения. В случае установки для этих целей пружины замыкание тормоза должно производиться усилием сжатой пружины. Пружина должна быть расположена в гильзе или снабжена центрирующим стержнем. Тормоз должен быть защищен от попадания на тормозной шкив влаги или масла.

Страница 10 из 26

Раздел 4, Подраздел 2

Требования к лебедкам и к выполнению работ с их применением

6.2.1. Место установки лебедок, способ закрепления их, а также

размещение блоков должны указываться в ППР и удовлетворять

требованиям ДНАОП 0.00-1.03-93 "Правила устройства и безопасной

эксплуатации грузоподъемных кранов".

Место установки лебедок необходимо выбирать с соблюдением

следующих требований:

- лебедка должна находиться вне зоны выполнения работ по подъему

и перемещению грузов;

- место установки лебедки должно обеспечивать обслуживающим её

работникам хорошее наблюдение за поднимаемым грузом;

- должны обеспечиваться необходимое закрепление каната и

правильное его направление. Канат, идущий к лебедке, не должен

пересекать дороги и проходы для людей. В случае, когда такое

пересечение неизбежно, в местах прохода или проезда необходимо

установить ограждения с предупреждающими знаками безопасности

"Обережно! Небезпечна зона!" (" Осторожно! Опасная зона") и выставить

наблюдающего.

При установке лебедки в помещении ее раму необходимо закрепить

стальным канатом: или за колонну здания, или за железобетонный или

металлический ригель перекрытия здания, или за кирпичную стену.

Диаметр и количество ветвей каната должны рассчитываться, исходя из

грузоподьемности лебедки с коэффициентом запаса прочности не менее 6.

Конец обвязывающего каната необходимо закреплять с помощью зажимов

количество которых определяется при проектировании, но их должно

быть не менее трех. Шаг расположения зажимов и длина свободного конца

каната от последнего зажима должны составлять не менее шести

диаметров каната.

При установке лебедок на земле они должны закрепляться: или за

якорь, или с упором и противовесом.

Устойчивость лебедки необходимо проверять расчетом.

Запрещается приваривать раму лебедки.

6.2.2. Лебедки, применяемые для подъёма и опускания передвижных

лесов и люлек, должны соответствовать требованиям ДНАОП 0.00-1.03-93

"Правила устройства и безопасной эксплуатации грузоподъемных кранов".

Они должны укрепляться на фундаменте или на раме лебедки должен быть

крепко закрепленный к ней балласт - для обеспечения устойчивости

лебедки при двойной рабочей нагрузке.

6.2.3. Запрещается, независимо от места установки лебедки - в

здании или вне его, приваривать ручные рычажные лебедки к площадкам

обслуживания оборудования, а также закреплять их к трубопроводам и их

подвескам.

6.2.4. Не допускается выполнять работы лебедками, при осмотре

которых обнаружены дефекты.

Должны изыматься из дальнейшей эксплуатации и заменяться

исправными следующие детали лебедок:

- чугунные барабаны - при наличии трещин или отбитых краев

реборд. В стальных барабанах допускается заваривать трещины и

вставлять отбитые части реборд с соответствующей обработкой кромок

трещин и места вставки этих частей;

- шестерни - при отсутствии части зубьев (одного и более) или

при наличии трещин в любом месте (заваривание трещин не допускается);

- шестерни лебедок с ручным приводом - при износе зубьев более

20 % их первоначальной толщины и шестерни лебедок с электрическим

приводом - при износе зубьев более допустимого. Запрещается

наваривать и заваривать зубья;

- деформированные корпуса ручных рычажных лебедок, неисправные

предохранительные детали, изношенные трущиеся детали тяговых

механизмов (сжимы - желобчатые пазы и цапфы), а также деформированные

фигурные вырезы серег и крюки;

- подшипники - при наличии трещин или отбитых краёв, а также

втулки подшипников - при наличии в них зазора более 0,6 мм - для

лебедок с электрическим приводом, а также при износе более 2 %

первоначального диаметра - для лебедок с ручным приводом;

- поломанные детали тормоза и детали тормоза лебедок с

электрическим приводом - при наличии в них разработанных отверстий,

которые увеличивают "мертвый" ход более чем на 10 %. Размер

"мертвого" хода должен проверяться при зажатых колодках;

- валы и оси лебедок с электрическим приводом - при наличии в них

„уработанных шпоночных канавок, раковин, наплывов, расслоений, трещин

а также при наличии зазора более 0,6 мм (после устранения задиров на

шейках);

- валы лебедок с ручным приводом - при износе шеек более 4 %

первоначального диаметра, криволинейности - более 3 мм на 1 м длины;

- храповики - при отсутствии зубьев или при наличии трещин;

- собачки - при наличии выщербленных мест на их упорной части;

- эластичные муфты - при наличии у них сломанных пальцев,

изношенного тормозного шкива и задиров на тормозной поверхности;

- тормозные колодки - при наличии у них обкладок, изношенных

более чем на 0,5 их первоначальной толщины.

6.2.5. Перед вводом в эксплуатацию, после капитального ремонта и

периодически, через каждые 12 мес., лебедки должны проходить

техническое освидетельствование в соответствии с требованиями ДНАОП

грузоподъемных кранов".

При проведении технического освидетельствования необходимо

измерять сопротивление изоляции электрооборудования мегомметром на

напряжение 1000 В, которое должно быть не менее 0,5 МОм, а также

необходимо проверять надежность заземления корпусов.

Не допускается к дальнейшей эксплуатации и подлежит высушиванию

электрооборудование лебедок, сопротивление изоляции которых менее

0,5 МОм.

6.2.6. При техническом освидетельствовании испытание лебедок

должно проводиться на специальном испытательном стенде, а при его

отсутствии - на ровной специально оборудованной площадке, позволяющей

провернуть под нагрузкой барабан лебедки не менее чем на два

оборота.

При этом испытательная нагрузка лебедок должна соответствовать

нагрузке, указанной в пункте 6.1.7 настоящих Правил.

6.2.7. Не подлежат динамическому испытанию, тяговые лебедки с

ручным и электрическим приводами.

6.2.8. При проведении статического испытания лебедок с

электрическим и ручным приводом канат должен быть на последнем слое

навивки. Для получения диаметра барабана, соответствующего последнему

слою навивки, допускается обкладывать его деревянными брусками.

Увеличенный диаметретр барабана должен быть: О + 100 мм - для

лебедок с тремя слоями навивки и О + 200 мм - для лебедок с пятью

слоями.

Для испытания лебедки на барабане должны быть оставлены не менее

пяти витков закрепленного на нем каната; оставшийся канат необходимо

размотать и пропустить через отводные блоки испытательной схемы.

Свободный конец каната следует закрепить к испытательному грузу.

После этого груз необходимо поднять на высоту 100 мм и выдержать

в таком положении в течение 10 мин.

Статическое испытание лебедок можно проводить также с помощью

проверенного исправного динамометра, поддерживав в течение 10 мин

соответствующую постоянную нагрузку.

При испытании лебедки с ручным рычажным приводом её можно

подвешивать к треноге или к какой-либо другой конструкции,

выдерживающей двойную нагрузку лебедки.

Лебедка считается выдержавшей испытание, если оставленный

подвешенным испытательный груз самопроизвольно не опускается.

6.2.9. Статическое испытание лебедок, предназначенных для подъёма

людей, должно проводиться нагрузкой, в 1,5 раза превышающей их

грузоподъемность.

6.2.10. Динамическое испытание лебедок заключается в повторных

подъёмах и опусканиях испытательного груза на высоту не менее 1 м.

Такое испытание необходимо проводить не менее 6 раз. Подъём груза

необходимо осуществлять в первом положении контроллера.

При проведении испытаний поднимаемый груз останавливают и

проверяют отсутствие самопроизвольного его опускания. Затем груз

поднимают из того положения, в котором он был остановлен (не опуская

его на землю).

Тормозную систему лебедки проверяют остановкой груза на спуске. У

лебедок с электрическим приводом груз опускают как с помощью

электродвигателя, так и растормаживанием барабана при отключенном

электродвигателе, проверяя при проведении этой операции надежность

работы тормозов, отсутствие нагрева тормозных колодок выше 60 °С и

всех подшипников выше 70 °С, отсутствие ненормального шума в работе

зубчатых передач, подтёков и выбрасывания масла из подшипников, а

также других дефектов.

6.2.11. При обнаружении дефектов при проведении испытаний лебедок

испытание необходимо провести вновь после.устранения этих дефектов.

Если при проведении испытаний не обнаружено неисправностей,

лебедка считается выдержавшей испытания.

6.2.12. Работа с применением лебедок должна выполняться при

условии:

- надежного закрепления лебедок на рабочем месте;

- исправности тормозов;

- исправности электропривода;

- наличия ограждения привода;

- надежного закрепления, каната на барабане, и правильной его

навивке (без появления петель, послабления каната и т. п.).

Управлять лебедкой вручную необходимо с применением рукавиц.

Ремонтировать или подтягивать ослабленные соединения разрешается

только после вывода лебедки из работы.

6.2.13. Металлические части лебедок необходимо заземлять "под

болт" - для лебедок с электрическим приводом; для лебедок с ручным

ПРИВОДОМ такое заземление всех металлических частей необходимо

выполнять в случае проведения работ на воздушных линиях

электропередачи, находящихся под напряжением.

Запрещается приваривать заземление к раме лебедки.

6.2.14. Канат лебедки при правильной навивке должен ложиться на

барабан ровными плотными рядами; расстояние между верхним слоем

навитого каната и наружным диаметром реборды должно быть не менее

двух диаметров каната. В нижнем положении грузозахватного органа

лебедки на барабане должно оставаться не менее 1,5 витка каната, не

считая витков, находящихся под зажимным устройством.

Для уменьшения опрокидывающего момента, действующего на лебёдку,

канат должен подходить к барабану снизу. Кроме того, положение

набегающей на барабан ветви каната должно быть, по возможности,

близко к горизонтальному положению и не более чем на 2° отклоняться

от плос-. кости, перпендикулярной к оси барабана. Для этого, в случае

необходимости, на подходах к лебедке канат должен пропускаться через

один или несколько отводных блоков. Расстояние от оси барабана до оси

ближайшего к лебедке отводного блока должно составлять не менее 20

длин барабана.

6.2.15. При подъёме грузов одновременно двумя лебедками

конструкции лебедок необходимо подбирать так, чтобы скорости

наматывания канатов на барабаны были одинаковыми. Поднимать груз

необходимо под наблюдением работника, ответственного за безопасное

выполнение работ по перемещению грузов, и при наличии ППР.

6.2.16. Канаты в местах присоединения их к люльке и барабану

лебедки необходимо прочно закрепить. Движение канатов при подъеме и

опускании люлек должно быть свободным.

Не допускается трение канатов о выступающие конструкции. Люльки с

которых работу не выполняют, необходимо опустить на землю.

6.2.17. Лебедки с ручным приводом должны быть оборудованы: или

безопасными рукоятками, находящимися в зацеплении с приводным валом

только при условии вращения их в сторону подъёма, или автоматически

действующим грузоупорным тормозом, исключающим возможность

самопроизвольного опускания груза.

Лебедки, не оборудованные автоматически действующим тормозом или

безопасной рукояткой, разрешается применять только в качестве

тяговых, что должно указываться в паспорте лебедки.

Рукоятки лебедок с ручным приводом должны быть оборудованы

свободно проворачивающимися втулками.