Дизельный двигатель на уаз змз 514 хантер. Кризис среднего возраста. Поршни и вкладыши

Отечественный дизель ЗМЗ-514, отзывы о котором рассмотрим далее, представляет собой семейство четырехцилиндровых моторов с 16 клапанами и четырехтактным рабочим режимом. Объем силового агрегата составляет 2,24 литра. Изначально двигатели планировалось монтировать на легковом и коммерческом транспорте производства ГАЗ, однако широкое применение они получили на технике УАЗ. Рассмотрим его характеристики, особенности и отклики владельцев.

История создания

Как подтверждают отзывы, дизель ЗМЗ-514 начал разрабатываться в начале 80-х годов прошлого столетия. Конструкторы создавали новый мотор на базе стандартного карбюраторного аналога для «Волги». Опытный экземпляр сконструировали в 1984 году, после чего он прошел техническое и полевое тестирование. Указанная модификация получила объем 2,4 литра, уровень компрессии составил 20,5 единиц.

В конструкцию вошел алюминиевый блок цилиндров, поршни из соответствующего сплава со специальным рельефом, бочкообразные юбки, индикатор загрязненности маслофильтра, свеча предварительного нагрева, струйное охлаждение поршневой группы. В широкую серию указанная модель не пошла.

Уже в начале 90-х конструкторы Заволжского комбината вернулись к разработке дизельного мотора нового поколения. Основная задача, поставленная перед инженерами — создание не просто мотора на базе карбюраторного аналога, а изготовление агрегата, максимально унифицированного с базовым прототипом.

Особенности

Учитывая ошибки в первоначальных наработках и стремление гарантировать унификацию по максимуму с вариацией 406.10, на "движке" ЗМЗ-514 (дизель) ограничили диаметр до 86 миллиметров. В конструкцию внедрили сухую тонкостенную гильзу в чугунном монолитном блоке. При этом размеры подшипников, как коренных, так и шатунных, не изменились. В итоге конструкторы добились максимальной унификации в части коленчатого вала и блока цилиндров. Наличие в моторе турбинного наддува с охлаждением воздушных потоков планировалось изначально.

Пилотный образец под индексом 406.10 выпустили в конце 1995 года. Специальную малогабаритную форсунку под этот «движок» изготовили под заказ на Ярославском комбинате ЯЗДА. Кроме того, ГБЦ решили делать из алюминия, а не чугуна.

В конце 1999 года выпустили экспериментальную партию дизелей ЗМЗ-514. УАЗ — не первая машина, на которой он появился. Сначала моторы тестировались на «Газелях». К сожалению, уже через год эксплуатации выяснилось, что агрегаты не конкурентоспособны, сложны в обслуживании.

По мнению специалистов, имеющемуся на то время оборудованию комбината, просто не хватило технических возможностей для выпуска мотора с высокими качественными характеристиками. Кроме того, комплектующие детали также вызывали недоверие, поскольку поставлялись от разных производителей. В результате, серийный выпуск свернули, по сути, так и не начав его.

Модернизация

Невзирая на трудности, доработку и усовершенствование дизеля ЗМЗ-514 продолжили. Видоизменили конфигурацию БЦ и головки цилиндров, с одновременным усилением их жесткости. Чтобы обеспечить достойное уплотнение газового шва, установили многоуровневую металлическую прокладку зарубежного производства. Поршневую группу до ума доводили специалисты немецкой компании Mahle. Также доработкам подверглись цепи ГРМ, шатуны и множество незначительных деталей.

В результате начался серийный выпуск обновленных дизелей ЗМЗ-514. УАЗ «Хантер» — первая машина, на которую эти моторы стали ставить массово с 2006 года. С 2007-го появились модификации с элементами от «Бош» и «Коммон Рэйл». Модернизированные экземпляры потребляли на десять процентов меньше солярки и показывали лучший показатель приемистости на низких оборотах.

О конструкции дизеля ЗМЗ-514

«Хантер» получил четырехтактный мотор с рядным L-образным размещением цилиндров и поршневой группы. При верхнем расположении пары распределительных валов, вращение обеспечивал один коленвал. Силовой агрегат оборудовали закрытым жидкостным контуром охлаждения с принуждением. Смазка деталей осуществлялась комбинированным способом (подачей под давлением и разбрызгиванием). В обновленном двигателе установили на каждом цилиндре четыре клапана, при этом воздух охлаждался через интеркулер. Турбина не относится к идеалу, однако отличается практичностью и простотой обслуживания.

«Бошовские» форсунки сделаны в двухпружинном исполнении, дают возможность обеспечить предварительную подачу горючего. Среди прочих деталей:

Кривошипно-шатунный узел

Отзывы о дизеле ЗМЗ-514 указывают на то, что блок цилиндров сделан из специального чугуна в виде монолитной конструкции. Картерная часть опущена ниже оси коленчатого вала. Для хладагента предусмотрены проточные гнезда между цилиндрами. Снизу находится пять опор коренных подшипников. В картере предусмотрены форсунки для масляного охлаждения поршней.

Головка цилиндров выполнена из алюминиевого сплава путем отлива. Вверху ГБЦ имеется соответствующий механизм, состоящий из приводных рычагов, распределительных валов, гидравлических опор, клапанов впуска и выпуска. Также в указанной части находятся фланцы для подключения впускной трубы и коллектора, термостат, крышка, свечи накаливания, элементы охлаждения и смазки.

Поршни и вкладыши

Поршни сделаны из особого алюминиевого сплава, с отсеком сгорания, который сооружен в головке. Бочкообразная юбка оснащена антифрикционным напылением. На каждом элементе имеется пара компрессионных колец и один маслосъемный аналог.

Стальной шатун изготовлен способом ковки, его крышка обрабатывается в сборе, поэтому не допускается замена их между собой. Заслонка крепится на болтах, в головку поршня запрессована втулка из смеси стали и бронзы. Коленвал — стальной кованый, имеет пять опор и восемь противовесов. От износа шейки защищены газовым азотированием или ТВЧ-закалкой.

Вкладыши подшипников изготовлены из сплава стали и алюминия, на верхних элементах предусмотрены каналы и отверстия, нижние аналоги — гладкие, без всяких выемок. На фланце коленвала сзади прикреплен маховик восемью болтами.

Смазка и охлаждение

В отзывах о дизеле ЗМЗ-514 на УАЗ «Хантер» отмечается, что система смазки мотора является комбинированной и многофункциональной. Все подшипники, детали приводов, рычажные опоры, натяжители смазываются под давлением. Прочие трущиеся детали двигателя обрабатываются способом разбрызгивания. Поршни охлаждаются струйной подачей масла. Гидравлические опоры и натяжители в рабочее состояние приводятся подачей масла под давлением. Односекционный шестеренчатый насос монтируется между БЦ и фильтром.

Охлаждение — жидкостного закрытого типа с принудительной циркуляцией. Хладагент подается в блок цилиндров, обрабатывается в термостате типа с твердым наполнением. В системе присутствует центробежный насос с одним клапаном, клиновый ремень, служащий для передачи энергии от шкива коленвала.

Газораспределение

Распределительные элементы (валы) изготовлены из легированной стали с низким содержанием углерода. Они погружены стабильно на глубину 1,3-1,8 миллиметров, предварительно прошли закалку. В системе предусмотрена пара распредвалов (предназначенных для привода клапанов впуска и выпуска). Кулачки разного профиля расположены несимметрично относительно своей оси. Каждый вал оснащен пятью опорными шейками, вращается в опорах, находящихся в головке из алюминия. Детали закрыты специальными крышками. В движение распределительные валы приводятся при помощи двухступенчатого цепного привода.

Характеристики в цифрах

Прежде чем изучить отзывы о дизеле ЗМЗ-514, рассмотрим его основные технические параметры:

- объем рабочий (л) — 2,23;

- мощность номинальная (л.с) — 114;

- оборотистость (об/мин) — 3500;

- предельный крутящий момент (Нм)— 216;

- цилиндр в диаметре (мм) — 87;

- перемещение поршня (мм) — 94;

- компрессия — 19,5;

- расположение клапанов — пара впускных и два выпускных элемента;

- расстояние между осями смежных цилиндров (мм) — 106;

- диаметр шатунных/коренных шеек (мм) — 56/62;

- масса двигателя (кг) — 220.

|

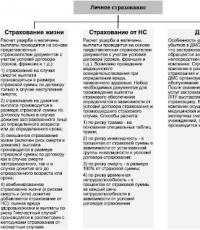

Рис. 5.14 . Двигатель ЗМЗ-514 (вид слева): 1 – патрубок водяного насоса подвода охлаждающей жидкости от радиатора; 2 – водяной насос; 3 – насос гидроусилителя рулевого управления; 4 – датчик температуры охлаждающей жидкости системы управления двигателем; 5 – датчик указателя температуры охлаждающей жидкости; 6 – корпус термостата; 7 – датчик сигнальной лампы аварийного падения давления масла; 8 – крышка маслоналивной горловины; 9 – передний кронштейн для подъема двигателя; 10 – рукоятка указателя уровня масла; 11 – шланг вентиляции; 12 – клапан рециркуляции; 13 – выпускной патрубок турбокомпрессора; 14 – выпускной коллектор; 15 – теплоизоляционный экран; 16 – турбокомпрессор; 17 – трубка отопителя; 18 – картер сцепления; 19 – заглушка отверстия под установочный штифт коленчатого вала; 20 – пробка сливного отверстия масляного картера; 21 – шланг слива масла из турбокомпрессора; 22 – нагнетательная трубка масла к турбокомпрессору; 23 – кран слива охлаждающей жидкости; 24 – впускной патрубок турбокомпрессора |

|

Рис. 5.15. Двигатель ЗМЗ-514 (вид справа): 1 – стартер; 2 – фильтр тонкой очистки топлива; 3 – тяговое реле стартера; 4 – крышка привода масляного насоса; 5 – задний кронштейн подъема двигателя; 6 – ресивер; 7 – топливопроводы высокого давления; 8 – топливный насос высокого давления (ТНВД); 9 – задняя опора ТНВД; 10 – точка крепления «массового» провода контроллера системы управления двигателем; 11 – шланг подвода охлаждающей жидкости к жидкостно-масляному теплообменнику; 12 – штуцер вакуумного насоса; 13 – генератор; 14 – вакуумный насос; 15 – крышка нижнего гидронатяжителя; 16 – датчик положения коленчатого вала; 17 – шланг подвода масла к вакуумному насосу; 18 – датчик указателя давления масла; 19 – масляный фильтр; 20 – патрубок жидкостно-масляного теплообменника отвода охлаждающей жидкости; 21 – шланг слива масла из вакуумного насоса; 22 – масляный картер; 23 – усилитель картера сцепления |

Блок цилиндров отлит из специального высокопрочного чугуна, что придает конструкции двигателя жесткость и прочность.

Протоки для охлаждающей жидкости, образующие рубашку охлаждения, выполнены по всей высоте блока, это улучшает охлаждение поршней и уменьшает деформацию блока от перегрева. Рубашка охлаждения открыта в верхней части в сторону головки блока.

В картере блока цилиндров установлены форсунки, предназначенные для охлаждения поршней маслом.

Головка блока цилиндров отлита из алюминиевого сплава. В ней установлены впускные и выпускные клапаны. На каждый цилиндр приходится по четыре клапана: два впускных и два выпускных. Впускные клапаны расположены с правой стороны головки, а выпускные - с левой. Привод клапанов осуществляется двумя распределительными валами через гидротолкатели. Применение гидротолкателей исключает необходимость регулировки зазоров в приводе клапанов, так как они автоматически компенсируют зазор между кулачками распределительных валов и стержнями клапанов. В головке блока цилиндров имеются посадочные места под форсунки и свечи накаливания.

Распределительные валы изготовлены из низкоуглеродистой легированной стали. Кулачки распределительных валов разнопрофильные, расположены несимметрично относительно своих осей. На задние торцы валов нанесена маркировка клеймением: на впускном валу – «ВП», на выпускном валу – «ВЫП».

У каждого вала пять опорных шеек. Валы вращаются в опорах, расположенных в головке блока цилиндров и закрытых крышками, расточенными за одно целое с головкой, поэтому крышки опор распределительных валов невзаимозаменяемы.

От осевых перемещений распределительные валы удерживаются упорными полушайбами, установленными в выточки крышек передних опор и входящими выступающими частями в проточки на первых опорных шейках распределительных валов.

Для точной установки фаз газораспределения в первых шейках распределительных валов выполнены технологические отверстия с точно заданным угловым расположением относительно профиля кулачков.

При сборке привода распределительных валов точное их положение достигается благодаря фиксаторам, установленным в технологические отверстия на первых шейках распределительных валов через отверстия в передней крышке.

Технологические отверстия необходимы и для контроля фаз газораспределения в процессе эксплуатации двигателя.

На первой переходной шейке распределительных валов есть две лыски под ключ для удерживания распределительных валов при установке звездочек.

Поршни также отлиты из алюминиевого сплава. На днище поршня отлита маркировка размерной группы диаметра юбки поршня (буквы «A», «B», «Y») и нанесена стрелка, необходимая для правильной ориентации поршня при установке в двигатель (стрелка должна быть направлена в сторону переднего торца блока цилиндров). Внизу юбки поршня выполнена выемка, которая обеспечивает расхождение поршня с форсункой охлаждения. В головке поршня выполнены три канавки: в двух верхних установлены компрессионные кольца, в нижней - маслосъемное. Канавка под верхнее компрессионное кольцо изготовлена в упрочняющей вставке из нирезистового чугуна. На каждом поршне установлены три кольца: два компрессионных и одно маслосъемное. Компрессионные кольца отлиты из чугуна.

Дизельный ЗМЗ-514 под капотом УАЗ. Первые 100 тысяч км: хроника полной разборки мотора«Земную жизнь пройдя до половины, я очутился в сумрачном лесу», – примерно так вслед за Данте Алигьери мог бы написать в своих дневниках этот… дизельный двигатель. Если бы, конечно, был в состоянии писать и вел дневники. Но ничего этого он делать не умеет. Мы же будем и вовсе прозаичны. Итак, на 104-й тысяче пробега мне пришлось вынуть из своего УАЗа дизельный мотор, отслуживший верой и правдой более пяти лет. Повод был абсолютно нелепым: ни с того ни с сего вдруг отломился кусок головки блока. А раз уж пришлось ее снимать, то профессиональный интерес заставил меня разобрать агрегат целиком, чтобы оценить степень его износа. С одной стороны, сто тысяч – не возраст для турбодизеля, но с другой – приличный срок для любого отечественного мотора. И, как очень скоро стало ясно, полез я в двигатель совершенно не зря. По крайней мере пищи для размышлений появилось более чем достаточно…

К ресурсу заволжского дизеля возникали претензии на протяжении всей его истории. Начать с того, что при проектировании 514-го мотора руководство завода поставило конструкторам задачу максимально унифицировать его с только что запущенным в производство бензиновым ЗМЗ406. Причем возражения, что искровой мотор по определению невозможно конвертировать в хороший дизель, «наверху» никто слушать не захотел. И тогда появился первый опытный вариант. С мощностью, экономичностью и экологией все получилось на уровне мировых стандартов. Вот только ресурс едва дотягивал до… 40 тысяч км. Пришлось все переделывать. Полностью изменились блок , головка, поршни и еще кое-что по мелочи. После испытаний, состоявшихся весной 2002 года, было принято решение о постановке мотора на конвейер, а его ресурс был заявлен в 250 тысяч. А пока суть да дело, первую товарную партию ЗМЗ514.10 вручную собрали прямо в заводском КБ дизельных двигателей. Именно из нее и был тот самый доставшийся мне мотор. Судя по номеру на блоке, в этой серии он шел пятым.

Вскоре на ЗМЗ наладили конвейерную сборку дизелей и уже было собрались начать поставки на первичную комплектацию УАЗа и ГАЗа. Но серийное производство уперлось в резкое падение качества новых моторов. Старому производственному оборудованию завода просто не хватало возможностей для поддержания надлежащего качества металла и соблюдения точности обработки деталей. И дизель, в отличие от бензиновых агрегатов, этого не простил. Плюс к этому и поставщики комплектующих внесли свою лепту в увеличение потока некондиции. Наладить стабильное серийное производство не удавалось, из-за чего автозаводы продолжали отказываться от ЗМЗ514. А нестабильность качества начала отпугивать и частных покупателей, поначалу бодро расхватывавших новые турбодизели на замену карбюраторным моторам. В результате к началу 2004 года дизельное производство на ЗМЗ было практически свернуто.

И все же доводка двигателя продолжалась. Конструкторы адаптировали мотор к имеющимся технологиям и условиям производства, одновременно устраняя собственные просчеты. Изменилась конструкция головки и блока, вследствие чего возросла их жесткость. Для лучшего уплотнения газового стыка вместо отечественной гибкой прокладки ГБЦ стали применять импортную многослойную металлическую. Доработку и изготовление поршней доверили немецкой фирме Mahle. Повышающие надежность и ресурс изменения также коснулись шатунов, цепей ГРМ и целого ряда мелких деталей. В итоге в ноябре 2005 года в цехе малых серий Заволжского моторного завода вновь началось производство дизелей под индексом ЗМЗ-5143, а с 2006-го эти моторы стали серийно ставить на UAZ Hunter. В 2007 году 514-й был адаптирован и для установки на грузовое семейство ульяновских «бескапотников».

Краткий курс истории

_ZMZ_Page_1_Image_0002.jpg) Надо сказать, что попавшийся мне мотор оказался откровенно удачным. На фоне пугающих историй о ранних сериях он вел себя почти идеально. «Почти», потому что с завидной регулярностью напоминала о своем существовании ненадежная и неудобная в обслуживании система натяжения и успокоения ремней ТНВД и генератора. За пять лет составляющие ее ролики разваливались у меня восемь раз то порознь, то вместе (один раз это привело к обрыву ремня топливного насоса прямо на ходу). Кроме того, по совершенно необъяснимой причине в среднем раз в год ломался на две части палец крепления генератора (видимо, изначально где-то была несоосность). Что же касается остальных деталей, то после 60 тысяч пришлось поменять уплотнительные кольца форсунок и все резинки клапанной крышки, а после 80 тысяч – компенсировать вытяжку цепей ГРМ регулировкой угла опережения впрыска.

Надо сказать, что попавшийся мне мотор оказался откровенно удачным. На фоне пугающих историй о ранних сериях он вел себя почти идеально. «Почти», потому что с завидной регулярностью напоминала о своем существовании ненадежная и неудобная в обслуживании система натяжения и успокоения ремней ТНВД и генератора. За пять лет составляющие ее ролики разваливались у меня восемь раз то порознь, то вместе (один раз это привело к обрыву ремня топливного насоса прямо на ходу). Кроме того, по совершенно необъяснимой причине в среднем раз в год ломался на две части палец крепления генератора (видимо, изначально где-то была несоосность). Что же касается остальных деталей, то после 60 тысяч пришлось поменять уплотнительные кольца форсунок и все резинки клапанной крышки, а после 80 тысяч – компенсировать вытяжку цепей ГРМ регулировкой угла опережения впрыска.

Электрооборудование с учетом трофийно-экспедиционной жизни машины трудилось честно, и все его отказы были закономерны. Так, дважды из-за попадания внутрь забортной воды выходили из строя электронные блоки управления двигателем (после второго раза, год назад, от этого блока пришлось отказаться, переведя всю электрику на «ручное управление»). Дважды перебирали генератор, один раз – стартер (из обоих было вытряхнуто по охапке слежавшегося торфа). Кстати, оба агрегата на данном двигателе – фирмы Bosch. Попытка замены немецкого стартера российским от бензинового ЗМЗ409 (стоящим дешевле переборки оригинального) окончилась неудачей. «Бюджетная альтернатива» оказалась несравнимо более слабой и сгорела через несколько месяцев.

Причина смены головы

_ZMZ_Page_2_Image_0002.jpg) Первым звонком грядущего разбора мотора стал внезапный обрыв топливной трубки высокого давления четвертого цилиндра. Деталь лопнула у самой форсунки – ее как будто срезало ножом. Заменить ее было делом пяти минут, и я не придал этому серьезного значения. Трубки на моторе стояли еще с самого рождения, и, решив, что пришло их время, я морально приготовился заменить остальные. Но вместо этого недели через две снова оборвало четвертую. Это насторожило. Вторым косвенным признаком, указывавшим на «причинное место», стал внезапно ослабший ремень ТНВД. Я пошатал из стороны в сторону топливный насос, почувствовал неприятный люфт и полез разбираться. Неужели насос сам собой открутился? Реальность оказалась еще хуже. Он оторвался! Оказался сломанным нижний болт крепления кронштейна, посадочное место верхнего болта основательно разбило, а в месте крепления задней точки от головки блока вообще отломился фигурный прилив. Последнее было наиболее неприятно, так как обещало безрадостную перспективу замены всей головки блока: прилив весьма нагружен и работает на растяжение и на излом одновременно, поэтому варить его бесполезно. То есть попробовать, конечно, можно, но через какое время он отломится вновь, предсказать никто из теоретиков и практиков аргоновой сварки не брался.

Первым звонком грядущего разбора мотора стал внезапный обрыв топливной трубки высокого давления четвертого цилиндра. Деталь лопнула у самой форсунки – ее как будто срезало ножом. Заменить ее было делом пяти минут, и я не придал этому серьезного значения. Трубки на моторе стояли еще с самого рождения, и, решив, что пришло их время, я морально приготовился заменить остальные. Но вместо этого недели через две снова оборвало четвертую. Это насторожило. Вторым косвенным признаком, указывавшим на «причинное место», стал внезапно ослабший ремень ТНВД. Я пошатал из стороны в сторону топливный насос, почувствовал неприятный люфт и полез разбираться. Неужели насос сам собой открутился? Реальность оказалась еще хуже. Он оторвался! Оказался сломанным нижний болт крепления кронштейна, посадочное место верхнего болта основательно разбило, а в месте крепления задней точки от головки блока вообще отломился фигурный прилив. Последнее было наиболее неприятно, так как обещало безрадостную перспективу замены всей головки блока: прилив весьма нагружен и работает на растяжение и на излом одновременно, поэтому варить его бесполезно. То есть попробовать, конечно, можно, но через какое время он отломится вновь, предсказать никто из теоретиков и практиков аргоновой сварки не брался.

На ЗМЗ по поводу отломленного прилива меня «утешили», что подобный случай далеко не первый, причем проявлялся он и при куда меньших пробегах. Но, по счастью, проблема не только давно известна, но и уже успешно устранена. На головках 5143 этот прилив усилили дополнительными ребрами жесткости, после чего известия о его «самопроизвольном отделении» поступать на завод перестали. Итак, с заменой одной детали двигателя мы определились. А в каком состоянии остальные?

Вскрытие покажет

_ZMZ_Page_4_Image_0001.jpg) Надо сказать, по поводу общего состояния мотора у меня особых беспокойств не было. Собранные вручную под въедливым конструкторским взором двигатели самой первой товарной партии оказались на удивление живучими. К примеру, «Соболь-Баргузин», оставшийся в распоряжении заводского отдела адаптации дизельных двигателей, прошел на дизеле из той же «партии» более 300 тысяч. Правда, бегал он исключительно по асфальту. На моем УАЗе нагрузки на мотор, безусловно, были намного выше, но все равно поводов для тревоги не наблюдалось. Двигатель не дымил и практически не расходовал масла при том, что турбина «сопливилась», начиная с двадцатой тысячи километров. Последнее, впрочем, свидетельствовало не об ее износе, а о конструктивном просчете: на больших оборотах из нее не успевает стекать масло.

Надо сказать, по поводу общего состояния мотора у меня особых беспокойств не было. Собранные вручную под въедливым конструкторским взором двигатели самой первой товарной партии оказались на удивление живучими. К примеру, «Соболь-Баргузин», оставшийся в распоряжении заводского отдела адаптации дизельных двигателей, прошел на дизеле из той же «партии» более 300 тысяч. Правда, бегал он исключительно по асфальту. На моем УАЗе нагрузки на мотор, безусловно, были намного выше, но все равно поводов для тревоги не наблюдалось. Двигатель не дымил и практически не расходовал масла при том, что турбина «сопливилась», начиная с двадцатой тысячи километров. Последнее, впрочем, свидетельствовало не об ее износе, а о конструктивном просчете: на больших оборотах из нее не успевает стекать масло.

Такие показатели здоровья дизеля, как мощность, тяга и способность заводиться в мороз, по субъективным ощущениям, тоже не ухудшились. Наиболее неприятным моментом стало постепенное падение давления масла, первые признаки которого появились после 75 тысяч. Впрочем, этот процесс развивался столь медленно, что до самого последнего момента я не считал его достаточным поводом, чтобы вскрывать мотор. Но раз уж жизнь подкинула другой повод, я все-таки вытащил двигатель из УАЗа, отвез его к другу-мотористу, нашел у него на верстаке место для блокнота и фотоаппарата, и мы начали разбирать агрегат, подробно фиксируя состояние деталей.

Первые внешние наблюдения: диск сцепления требует замены, поскольку на нем лопнула одна из пружин. Надо отметить, это уже второй диск (из трех), заканчивающий свою жизнь подобным образом. При этом корзина и маховик в полном порядке. Кроме того, лопнуло крепление трубки системы охлаждения, огибающей блок под выпускным коллектором, треснул теплоизоляционный экран над этим самым коллектором, и начали подтекать оба сальника коленвала. Все остальное в порядке. Разбираем!

Итак, рассказываю в порядке снятия... Легкий износ обнаружился на пластиковых успокоителях цепей и упорных фланцах распредвалов. Впрочем, было бы странно, если бы его вообще не было. Сами распредвалы визуально в норме. Замеры микрометром выявили износ опорных шеек в пределах 0,06 – 0,07 мм при заводском допуске 0,1 мм. Гидрокомпенсаторы, коромысла, клапаны и другие детали головки тоже почти как новые. Водяные каналы свободны от отложений. Масляных отложений также нигде не обнаружено. Термостат в норме, лишь окислился припой на гайке. Помпа «живая», но у нее уже заметен небольшой поперечный люфт, – в профилактических целях придется заменить. Обе звездочки натяжения цепей слегка подношены, при этом у одной почему-то погнута ось. Верхняя цепь заметно вытянулась, при этом нижняя – как будто только что из магазина. Странно. Обычно бывает наоборот. Впускной и выпускной коллекторы в полнейшем порядке. А что им будет?! Приятно удивили медные гайки нашпильках выпускного коллектора, позволившие без труда все раскрутить. Обычно на отечественных моторах это соединение закисает так, что свернуть можно только при помощи трубы. Камеры сгорания чистые, нагар на поршнях и клапанах минимален. Привод топливного (низкого давления) и масляного насосов в норме. Незначительная выработка заметна лишь со стороны топливного насоса. По непонятной причине треснул маслоуспокоитель в поддоне. Впрочем, это не критично.

Теперь о главном

_ZMZ_Page_5_Image_0001.jpg)

_ZMZ_Page_5_Image_0002.jpg) А вот и первая серьезная «болячка»: две из четырех пробок коленвала выкручены больше чем наполовину! Очевидно, их плохо зачеканили при сборке мотора... В этом-то, похоже, и кроется причина падавшего давления масла. Хуже всего, что в таком случае это приводило к локальному масляному голоданию двух шатунных шеек, что ускоряло их износ, а кроме того, было чревато задиром, заклиниванием и полным выходом двигателя из строя. Опасения подтвердились. Шатунные вкладыши там оказались задраны, да и сами шейки, особенно вторая, имели следы перегрева. В то же время визуальный износ третьей и четвертой шатунных шеек был минимален, а все коренные и вовсе были в идеальном состоянии. В общем, похоже, мы разобрали мотор вовремя, и до серьезных задиров дело еще не дошло. Износ шатунных шеек составил всего 0,02 – 0,05 мм (овальность 0,01 – 0,02 мм). Износ коренных шеек – 0,04 – 0,06 (овальность до 0,01 мм). И все это при том, что первый ремонтный размер вкладышей компенсирует 0,25 мм выработки. В общем, коленвал решили оставить как есть.

А вот и первая серьезная «болячка»: две из четырех пробок коленвала выкручены больше чем наполовину! Очевидно, их плохо зачеканили при сборке мотора... В этом-то, похоже, и кроется причина падавшего давления масла. Хуже всего, что в таком случае это приводило к локальному масляному голоданию двух шатунных шеек, что ускоряло их износ, а кроме того, было чревато задиром, заклиниванием и полным выходом двигателя из строя. Опасения подтвердились. Шатунные вкладыши там оказались задраны, да и сами шейки, особенно вторая, имели следы перегрева. В то же время визуальный износ третьей и четвертой шатунных шеек был минимален, а все коренные и вовсе были в идеальном состоянии. В общем, похоже, мы разобрали мотор вовремя, и до серьезных задиров дело еще не дошло. Износ шатунных шеек составил всего 0,02 – 0,05 мм (овальность 0,01 – 0,02 мм). Износ коренных шеек – 0,04 – 0,06 (овальность до 0,01 мм). И все это при том, что первый ремонтный размер вкладышей компенсирует 0,25 мм выработки. В общем, коленвал решили оставить как есть.

Вынув поршни, я изумился еще больше. И, надо сказать, изумился неприятно. На трех из них имелись трещины в юбке! Это говорит либо о тяжелом перегреве мотора, либо о серьезной конструкторской ошибке. А между тем этот двигатель несмотря на всю свою нелегкую трудовую биографию не доходил до кипения ни разу. Значит, проблемы с охлаждением поршней и все, что они тянут за собой, имеются абсолютно на всех ЗМЗ-514.10. Скорее всего, именно они привели к тому, что на «послерестайлинговых» моторах ЗМЗ-5143 поршни стоят уже другие и по производителю (Mahle), и по конструкции. Чтож, будем надеяться, немецким инженерам удалось правильно решить задачу их охлаждения. На этом фоне степень износа поршней показалась мне деталью малозначительной. Я даже не стал отвлекаться на следы прогара между компрессионными кольцами на одном из поршней. А вот состояние цилиндров мы изучили со всей тщательностью, но никакого «криминала» не нашли. Стенки были гладкими, без задиров. Продольный износ составил 0,01 мм, а поперечный – от 0,02 мм внизу до 0,04 мм вверху. В общем, блок «почти как новый».

Что же касается вопроса «почему треснули поршни?» – то он вскоре трансформировался в вопрос «почему треснули только три?». Может быть, ТНВД подает в четвертый цилиндр меньше топлива, чем в остальные? Для проверки ТНВД был отдан в профильную лабораторию НАМИ и досконально проверен на анализаторе впрыска AVL. Но причина оказалось не в нем. «Бошевский» агрегат был в идеальном состоянии, да и форсунки тоже не ощущали груза прожитых ста тысяч километров.

_ZMZ_Page_6_Image_0003.jpg) Сборка

Сборка

Превратив двигатель в аккуратно разложенный на верстаке набор деталей, мы оказались перед дилеммой. С одной стороны, не отломись кусок от головки блока, мотор вроде бы не нуждался в ремонте и накрутил бы еще не один десяток тысяч километров, пока… не развалились бы поршни или окончательно не вывернулись бы пробки коленвала. Какие внутренние разрушения эти события повлекли бы за собой, сказать сложно. С другой стороны, раз уж мотор полностью разобрали, не собирать же его обратно на изношенных запчастях?! В итоге привод ГРМ, свечи накаливания, прокладки, сальники и всякую другую мелочовку решено было заменить.

Надо сказать, что ситуация с запчастями на заволжский дизель в Москве в последнее время радикально улучшилась. При должной настойчивости найти можно почти любую деталь. В крайнем случае, заказать ее с поставкой в течение недели. Но для этого придется объехать весь город, собирая «по зернышку» (ни в одном из магазинов пока нет достаточного ассортимента). Второй вопрос – московские цены. Сравнив их с ценами в Заволжье, я посчитал, что с учетом количества необходимых мне «железок» дешевле выйдет съездить за ними в Нижегородскую область. Впрочем, на круг все равно набежало около 50 тыс. рублей.

На Заволжском моторном заводе тем временем происходили очередные перемены, означающие новый этап в истории нашего двигателя. В цехе малых серий, где на подвесном конвейере последние два года собирали ЗМЗ-514, все оборудование демонтировали, собираясь переносить производство этого мотора на главный конвейер. А на освободившихся площадях намеревались разместить производственную линию Iveco. Кроме того, в феврале расформировали заводской Центр адаптации дизельных двигателей, занимавшийся вопросами применения «подопытных» моторов и служивший мостом между потребителями и конструкторами.

P.S. Загружая запчасти в багажник, я обратил внимание на новую головку блока и обнаружил, что ее отливка отличается и от той, что стояла на моем двигателе изначально, и от тех, что ставили серийно полтора года назад. Помимо того, что район крепления кронштейна ТНВД здесь усилен дополнительными ребрами, на головке есть и другие отличия, очевидно, увеличивающие ее жесткость. Впрочем, при сборке двигателя на свое место она встала легко и непринужденно. Но один промах конструкторы все же допустили. Так, теперь, после увеличения толщины передней стенки головки в районе цепей ГРМ, верхний успокоитель цепи ставится на свое место с трудом. А проще говоря, требует доработки напильником в прямом смысле этого слова. Во всем остальном сборка двигателя не доставила сложностей, и он благополучно завелся. Теперь дело осталось за установкой интеркулера. Но это совсем другая история и, скорее всего, тема для отдельного материала.

текст и фото: Евгений КОНСТАНТИНОВ

Сергей АФИНЕЕВСКИЙ , Заведующий лабораторией деталей двигателей НАМИ

Надо ставить интеркулер

_ZMZ_Page_5_Image_0004.jpg)

Двигатель хороший, очистка топлива, масла и воздуха производилась как надо. Цилиндры и коленчатый вал практически в номинале, распредвалы тоже в пределах допуска. Вкладыши подшипников имеют небольшой износ, но требуют замены. Общее состояние агрегата в целом можно считать хорошим. Трещины в поршнях – это результат высокой термической напряженности. ЗМЗ-514 считается высокофорсированным турбодизелем, а потому требует применять охлаждение наддувочного воздуха, тем более что это конструкторами предусмотрено. Но дело в том, что установку теплообменников на автомобиль должен производить не моторный, а автомобильный завод, и тут, видимо, возникли какие-то сложности. С другой стороны, вы не измерили треснувшие поршни. При сборке могли поставить поршни с повышенным зазором, из-за чего при прогреве двигателя имели место удары поршня по цилиндру, происходящие до выхода мотора на рабочую температуру. Что касается облома кронштейна на головке блока, то мне кажется, в данной ситуации дело в браке литья, но в любом случае это место требует усиления.

Что за «проходимец» без дизеля? Недоразумение. Ползти по грязи или песку, пробираться по лесной чаще с бензиновым мотором неловко. Производитель много лет ищет УАЗу достойную силовую установку. Но всё как-то неуклюже. Другое дело .

ДЕТИ ГРАНТА

Сначала была польская дизельная наддувная «Андория»: 2,4 л, 86 сил - помните? Недурной, в основе английский мотор, только дорогой. Его покупали бы, будь на него запчасти. На смену ему в 2005-м пришло наше чудо - дизельный ЗМЗ-514. Тут и запчасти повсюду, и недорогие генераторы, стартеры, сцепление, подушки силового агрегата, форсунки, а еще и сеть станций развитая. Отлично! Да вот беда, дизель ломался в руках «колхозников».

Чуть перегрелся - и увело головку. Раз в неделю не заглянул под днище - распрощался с опорами силового агрегата, подержал высокие обороты - оборвал ремень, загнул клапаны… Избави бог прицеп потянуть и нагрузить его покрепче: дизелек вкладыши раздавит!

Конструкторов не хулю: они решали спущенную сверху задачу соорудить из бензинового мотора ЗМЗ‑406 дизель. А качественно сделать это невозможно. Скажем, чтобы получить те же характеристики, что у бензинового мотора, коленчатый вал придется нагрузить в полтора раза больше. Значит, нужно увеличить диаметр и длину шеек, иначе вкладыши расплющит. А хорошо бы еще и радиус кривошипа увеличить, ведь дизель - моментный мотор. Но куда? Блок уже есть, «колено» тоже. Получите ЗМЗ-514 - полный компромисс.

Такой мотор подошел бы легкой машине, например «Ниве», но парни из Тольятти ищут себе пару с родословной. Поэтому опытные джиперы, владеющие 514-м, обращаются с ним крайне нежно. Даже снимают железную крышу и сиденья, чтобы заволжскому дизелю жизнь облегчить.

ПО-СОСЕДСКИ

Однако внедорожный люд стонать не привык и начал искать альтернативу дизелю. Ульяновская компания «Дартех» заслала гонцов в соседний Китай, где есть крупное предприятие: в год отгружает на внешний и внутренний рынки 500 тысяч лицензионных дизелей, в том числе и «Исудзу».

Заказали образец - 92-сильную наддувную «четверку» F-Diesel 4JB1T. Разобрали, обмерили и признали годной для монтажа на УАЗ. Адаптировали все датчики двигателя для работы с контрольными приборами, подогнали крепления силового агрегата и передали чертежи китайцам для изготовления плиты-переходника под наши коробку передач и сцепление.

Испытания дизель выдержал уверенно. Проверяли и в обыденной жизни, и в очень жестких условиях - «по мотивам» популярных в Ульяновской губернии трофи-рейдов, в которых надо ехать быстро, но по уши в грязи и с лебедкой. На финише показал время не хуже, чем у боевых аппаратов.

После «Дартех» наладил мелкую серию УАЗов - от «буханки» до «Патриота» - с такими моторами.

МЕДЛЕННО, НО УВЕРЕННО

Я опробовал машину на ходу. Трудовую историю дизеля-работяги не скрыть. Рычагом коробки надо орудовать быстро, чувствовать грань тяги на каждой ступени. Но привыкаешь сразу. Темп в городе на уровне, не уступит легковушкам в столице губернии. На пятой передаче могу двигаться без надрыва и на шестидесяти, и разогнаться, не жмурясь, до ста двадцати. Тянет! Сцепление туговато, но работает плавно, о подгазовке можно забыть. Потому маневрировать на парковке с этим дизелем так же просто, как с автоматической трансмиссией.

В лесных далях УАЗ - словно сохатый. Ломает чащу и едет там, где и ступить страшно.

В лес мы попали в начале зимы и уткнулись в еще не замерзшую колею. «Включай пониженную - и можешь даже не газовать», - посоветовал мне спутник, инженер компании. Страшновато: если ввалимся без разгона, встанем и утонем. Лезть за тросом лебедки в грязную жижу из снега и льда - перспектива малоприятная: на ногах ботиночки с тонкой подошвой. Да деваться некуда - окунаюсь в болотце. Сердце замирает, но быстро отходит. Мотор, сочно посапывая на двух тысячах, уверенно тянет. Колеса подламывают лед, умудряются чем-то зацепляться в грязи, и машина ползет по колее как ни в чем не бывало. Туфли остались чистыми… С бензиновым такое не прокатило бы.

СТОИТ ЛИ?

«Дартех» выпустил за год более двух десятков машин с моторами F-Diesel. Нареканий от владельцев не поступало. Утверждают, что даже в Японии, на Хоккайдо, катается такой автомобиль и хозяин вполне себе доволен. Цена «УАЗа-Хантер» с китайским мотором - 650 тысяч рублей. Дорого? Пожалуй. Ведь заводской УАЗ с бензиновым двигателем стоит всего 400 тысяч, с дизелем - 450 тысяч. При расходе солярки 8 л на сотню экономия на топливе погасит переплату в 250 тысяч рублей лишь к 90 тысячам километров пробега. Но с бензиновым не получить тех внедорожных качеств, которые дает дизель.

Снова отзыв о дизеле змз 514. Плюсы. Очень хорошо едет, а жрёт по сравнению с 409 мотором вообще ничего! Работает достаточно тихо, так что иногда шум разбитого подшипника первичного вала его перебивает. Не работает он, как на тракторе, не врите. Если работает как мтз - пора приводить его в порядок, чистить форсунки, двигать тнвд. Звук турбины приятен и радует слух. Да и вообще дизельный стрекот ко второй неделе езды становится очень привычным, и ты перестаёшь понимать, как раньше ездил на бензиновых уазиках. Да, несомненно, это именно то, что уазику нужно. При этом не нужно платить за 100++ лошадей, которые двухтонный танк едва разгоняют. У нас на евро 3 сил всего 90, хотя момента всё так же очень много. Причём там много, где он нужен.

Простота дизельной аппаратуры евро 3 выше всяких похвал. Сними колодку с мозгов, выброси егр (система рециркуляции отработавших газов) - и аппаратура становится абсолютно надёжной! ТНВД переживёт ни один такой движок, а помешать аппаратуре работать может лишь несколько причин - кончилась солярка, замёрзла солярка, порвался ремень привода тнвд (он на 514 ом от 16ти клапанного вазовского движка) Последнее, хотя и случается, устраняется с помощью набора инструмента и какой то матери - благо ремень от 16-ти клапанной десятки есть на каждом углу. Я не обнаружил на е3 моторе проблем евровторого. Топливопроводы форсунок почему то не рвутся и бошки не лопаются. Остальная часть 514 мотора - давно всеми изученный 406 мотор. Цепи и прочее - всё вроде бы чинить умеем.

был - открутилась заглушка от колена. Открутись вторая - и всё, гибель двигателя с гарантией 100%. Кстати, турбина оттого и погибла. Лишь могучий масляный насос 514 двигателя спас от беды коленвал - ему, к счастью, масла хватило. Вы закритикуете меня, мол как я мог не заметить низкое давление масла? А оно и не было низкое. Единицу на холостых я посчитал нормальным для этого двигателя. Эта ошибка менее опытному водителю обошлась бы во что? Правильно, замену двигателя. Повторюсь. Хороший двигатель. Но кому угодно я посоветую однозначно бензиновый, здорового сна с змз514 не бывает…

ЧИТАЙТЕ ТАКЖЕ НА САЙТЕЭффективность Toyota Prius 2019 года является выдающейся среди автомобилей с ДВС. Машина потребляет 3 литра на 100 км в независимости от стиля вождения. и это рекорд среди гибридов. Тойота сделала Prius 2019 универсальной машиной, она хороша как в го... В Москве представили новую Renault Arkana - машину, которую разработали в России. Она займет место в линейке марки выше Kaptur, но ниже Koleos. «Аркану» будут продавать через интернет, у нее очень умная мультимедиа, но главное - тип кузова. В профиль... Представители УАЗ выложили некоторую информацию о том, каким будет внедорожник УАЗ Patriot образца 2019 модельного года, официальная премьера которого состоится на специальном мероприятии в сентябре 2018 года. В обзоре первые новости и характеристики... Volvo изобрела феноменальный гибрид-суперкар, который по динамике близок к лучшим моделям от Porsche и BMW. Все испортили правила дорожного движения в Южной Каролине. Дорожные знаки как будто издеваются: перед 400-с... |