ระบบองค์กรการผลิตของโตโยต้า ดมิตรีเอนโก เอ.เอส. การวิเคราะห์ระบบการจัดการของ Toyota Motor Corporation และความเป็นไปได้ของการประยุกต์ใช้ในระบบการผลิตของ Toyota ในรัสเซีย

การผลิต - กระบวนการสร้างสินค้าหรือให้บริการแก่ผู้บริโภค- เป็นกระบวนการที่ใช้ทรัพยากรที่จับต้องไม่ได้ เช่น ความคิด ความคิดสร้างสรรค์ การวิจัย ความรู้ ภูมิปัญญา เป็นต้น โดยทั่วไปแล้วเป็นกระบวนการที่ต้องใช้มือ เครื่องกล หรือทางเคมีที่แปลงทรัพยากรวัสดุนำเข้า เช่น วัตถุดิบ ผลิตภัณฑ์กึ่งสำเร็จรูป หรือส่วนประกอบต่างๆ ให้กลายเป็น ผลิตภัณฑ์สำเร็จรูปหรือสินค้าที่มีคุณค่าต่อผู้บริโภค

กระบวนการผลิตใช้สถานที่ อุปกรณ์และเครื่องมือในการผลิต แรงงานคน ทรัพยากรต่างๆ ทั้งน้ำ ไฟฟ้า วัสดุสิ้นเปลือง กระบวนการผลิตประกอบด้วยกระบวนการสำหรับการประมวลผลคำสั่งซื้อ การจัดซื้อวัตถุดิบ คลังสินค้า ลอจิสติกส์การขนส่ง ฯลฯ กระบวนการทั้งหมดนี้สามารถรวมกันเป็นการผลิตหรือระบบย่อยในการประมวลผลได้

กระบวนการผลิตไม่สามารถเกิดขึ้นได้หากไม่มีกระบวนการควบคุมและกระบวนการเสริม (สนับสนุน) ซึ่งมีคุณค่าต่อองค์กรเท่านั้น กระบวนการเสริม เช่น การบำรุงรักษาอุปกรณ์หรือโครงสร้างไอทีขององค์กร การบริหารงานบุคคล

ดังนั้น, ระบบการผลิตสามารถกำหนดเป็น:

“ชุดของวิธีการ ขั้นตอน และแผนงานซึ่งรวมถึงฟังก์ชันทั้งหมดที่จำเป็นสำหรับการประมวลผลข้อมูลและวัตถุดิบที่อินพุตไปยังสินค้าสำเร็จรูป/บริการที่เอาต์พุต”

หากไม่ดำเนินการตามแผน ไม่บรรลุเป้าหมายที่ตั้งใจไว้ ระบบการผลิตจะไม่ทำงาน

ระบบการผลิตของโตโยต้า

ระบบการผลิตของโตโยต้า (TPS) ฝังอยู่ในปรัชญา "การกำจัดของเสียทั้งหมด" ครอบคลุมทุกด้านของการผลิตเพื่อให้ได้ประสิทธิภาพสูงสุด ของเสียรวมถึงทุกสิ่งที่ไม่เพิ่มมูลค่าให้กับผู้บริโภค: ความสูญเสียเนื่องจากการรอ การขนส่งที่ไม่จำเป็น สินค้าคงคลังส่วนเกิน ขั้นตอนการประมวลผลที่ไม่จำเป็น การผลิตมากเกินไป และข้อบกพร่อง ความสูญเสียทั้งหมดนี้เกี่ยวพันกัน ทำให้เกิดความสูญเสียมากยิ่งขึ้น ซึ่งส่งผลเสียต่อการบริหารจัดการของบริษัทในท้ายที่สุด

ระบบการผลิตของโตโยต้ามีรากฐานมาจากเครื่องทอผ้าอัตโนมัติของ Sakichi Toyoda (1867-1930) ซึ่งเป็นผู้เขียนหนึ่งในแนวคิดพื้นฐานของระบบ Jidoka นั่นก็คือการผลิตผลิตภัณฑ์คุณภาพสูง

TPS ได้รับการพัฒนาและขยายตลอดหลายปีที่ผ่านมาผ่านการลองผิดลองถูก หลักการสำคัญประการที่สองคือแนวคิดของ Just-In-Time หรือ JIT ซึ่งพัฒนาโดย Kiichiro Toyoda (พ.ศ. 2437-2495) ผู้ก่อตั้ง (และประธานคนที่สอง) ของ Toyota Motor Corporation

จิโดกะและอันดอน

เครื่องทอผ้าอัตโนมัติที่ปฏิวัติวงการซึ่งคิดค้นโดย Sakichi Toyoda ไม่เพียงแต่ทำให้สามารถทำงานอัตโนมัติที่เคยทำด้วยมือก่อนหน้านี้ได้เท่านั้น แต่เครื่องทอผ้ายังหยุดตัวเองหากตรวจพบการชำรุดเพื่อป้องกันไม่ให้เกิดผลิตภัณฑ์ที่มีข้อบกพร่องอีกด้วย หากอุปกรณ์หยุดเอง จำเป็นต้องดึงความสนใจของผู้ปฏิบัติงานไปยังสถานการณ์นี้ ดังนั้นส่วนสำคัญของกระบวนการผลิตจึงกลายเป็น “อันดอน” - ระบบแจ้งเตือน (ไฟแสดง) ที่ทำให้สามารถอ่านข้อมูลได้ในพริบตา ทำให้ผู้ปฏิบัติงานเพียงคนเดียวสามารถตรวจสอบการทำงานของเครื่องจักรจำนวนมากได้ ผลก็คือ Sakichi สามารถบรรลุการเพิ่มขึ้นอย่างมากในด้านประสิทธิภาพการผลิตและประสิทธิภาพการดำเนินงาน

การพัฒนาระบบจิโดกะคือ “ระบบอัตโนมัติของมนุษย์” ส่วนหนึ่งของระบบส่งสัญญาณ Andon คือสายไฟพิเศษ โดยการดึง ซึ่งพนักงานแต่ละคนสามารถหยุดสายพานลำเลียงได้ พนักงานแต่ละคนจะทำหน้าที่เป็นตัวกั้นเครื่องจักรอัตโนมัติบนสายพานลำเลียง หากไม่มีเวลาขันน็อตให้ดึงสายไฟ สิ่งสำคัญคือไม่มีใครดุหรือลงโทษคนงานคนนี้ ในทางกลับกัน พวกเขาจะชมเชยคุณที่ไม่ส่งข้อบกพร่องลงไปอีกในสายพานลำเลียง พวกเขาจะพยายามหาเหตุผล ซึ่งเรียกว่า “ฮันเซ” - การวิเคราะห์อย่างต่อเนื่อง

ตรงเวลา

Kiichiro Toyoda ผู้สืบทอดปรัชญานี้ ได้นำความเชื่อของเขามาใช้ว่า "เงื่อนไขในอุดมคติสำหรับการสร้างสรรค์สิ่งต่าง ๆ ถูกสร้างขึ้นเมื่อเครื่องจักร อุปกรณ์ และผู้คนทำงานร่วมกันเพื่อเพิ่มมูลค่าโดยไม่สร้างขยะ" เขาคิดค้นเทคนิคและเทคโนโลยีเพื่อกำจัดของเสียระหว่างการปฏิบัติงานและกระบวนการต่างๆ เป็นผลให้วิธี JIT เกิดขึ้น

ทันเวลาหมายถึงการสร้าง “สิ่งที่จำเป็น เมื่อจำเป็น และในปริมาณที่ต้องการ” ตัวอย่างเช่น เพื่อที่จะผลิตรถยนต์จำนวนมากได้อย่างมีประสิทธิภาพ ซึ่งอาจประกอบด้วยชิ้นส่วน 30,000 ชิ้น จำเป็นต้องสร้างแผนการผลิตโดยละเอียดซึ่งรวมถึงการซื้อชิ้นส่วนอะไหล่ด้วย ยิ่งไปกว่านั้น ชิ้นส่วนแต่ละชิ้นจากทั้งหมด 30,000 ชิ้นจะต้องมาถึงสถานที่ทำงานบางแห่งในสายการผลิต “ในเวลาที่จำเป็นและในปริมาณที่ต้องการ” ส่งผลให้คำขอที่สูญเปล่าและไร้สาระถูกกำจัดออกไป ส่งผลให้ประสิทธิภาพการผลิตเพิ่มขึ้น

คัมบัง

ระบบการผลิตของโตโยต้ามีวิธีการจัดการการผลิตที่เป็นเอกลักษณ์ที่เรียกว่าคัมบัง ซึ่งมีบทบาทสำคัญ ระบบ Kanban เรียกอีกอย่างว่า "วิธีซูเปอร์มาร์เก็ต" เนื่องจากแนวคิดในการใช้การ์ดควบคุมถูกยืมมาจากซูเปอร์มาร์เก็ตในอเมริกา การ์ดควบคุมผลิตภัณฑ์ประกอบด้วยข้อมูล เช่น ชื่อผลิตภัณฑ์ รหัสผลิตภัณฑ์ และสถานที่จัดเก็บ ที่โตโยต้า เมื่อกระบวนการติดต่อกับกระบวนการต้นทางเพื่อรับชิ้นส่วน ระบบจะใช้คัมบังเพื่อรายงานว่าชิ้นส่วนใดถูกใช้ไปแล้ว

Kanban อนุญาตให้กระบวนการ (ลูกค้า) เรียกกระบวนการก่อนหน้า (ซูเปอร์มาร์เก็ต) เพื่อรับชิ้นส่วนที่จำเป็นเมื่อจำเป็นและในปริมาณที่ต้องการ เพื่อไม่ให้สร้างส่วนที่ไม่จำเป็นในขั้นตอนที่แล้วและไม่ส่งไปยังขั้นตอนถัดไป รูปภาพแสดงภาพประกอบหลักการทำงานของระบบคัมบังด้วยคัมบังสองประเภท: การ์ดใบสั่งผลิต (สีเขียว) และการ์ดการเลือกส่วนประกอบ (สีน้ำตาล)

ประชากร

อย่างไรก็ตาม วิธีการและกระบวนการแบบเดิมๆ เป็นเพียงด้านเดียวของระบบการผลิตของโตโยต้า นี่คือสิ่งที่อดีตรองประธานกลุ่มโตโยต้า ยาสุฮิโตะ ยามาอุจิ กล่าวเกี่ยวกับระบบการผลิต TPS: “สาระสำคัญของ TPS คือการกำหนดมาตรฐานของกระบวนการและระบบของการปรับปรุงอย่างต่อเนื่อง (ไคเซ็นหรือไคเซ็น) และแนวคิดทั้งสองนี้เชื่อมโยงกับประเด็นการจูงใจผู้คนอย่างแยกไม่ออก อย่างไรก็ตาม ที่โตโยต้าเป็นเรื่องปกติที่จะพูดถึงผู้คน ไม่ใช่เกี่ยวกับบุคลากร สิ่งนี้สะท้อนให้เห็นถึงความเคารพของเราต่อผู้ที่ทำงานให้กับบริษัท นอกจากนี้ ปัจจัยหลักสำหรับประสิทธิผลของระบบการผลิตคือ: ความคิดริเริ่มในมือของพนักงานทั่วไป การมอบหมายอำนาจ การมอบหมายงาน การให้อิสระแก่พนักงานในการตัดสินใจภายในขอบเขตที่สมเหตุสมผล และไคเซ็น ในบรรดาปัจจัยทั้งห้านี้ ไม่มีปัจจัยใดที่สามารถพิจารณาแยกออกจากแรงจูงใจและการมีส่วนร่วมของพนักงานได้ ปัจจัยหลักทั้งห้าประการในการสร้างระบบการผลิตขึ้นอยู่กับความเต็มใจของผู้คนที่ต้องการทำงาน และพวกเขาใส่ใจกับสิ่งที่เกิดขึ้นในบริษัทอย่างใกล้ชิดเพียงใด” ข้อความสัมภาษณ์ฉบับเต็มอยู่ที่นี่

ดาวโตโยต้า

หนังสือของศาสตราจารย์ชาวอเมริกัน Jeffrey Liker เรื่อง “The Tao of Toyota: 14 หลักการบริหารจัดการสำหรับบริษัทชั้นนำของโลก” เป็นที่รู้จักกันอย่างแพร่หลาย ผู้เขียนอุทิศเวลา 20 ปีในการศึกษาประสบการณ์ของโตโยต้าและสรุปข้อสรุปไว้ในหนังสือเล่มนี้

ล่าสุด "จิตวิญญาณแห่งการสร้างสรรค์ของโตโยต้า" ถูกเรียกว่า "เต๋าแห่งโตโยต้า" เต๋าเป็นเส้นทาง แต่ไม่ใช่ในความหมายของ "ถนน" แต่ในความหมายทางปรัชญาที่กว้างขึ้น - เป็นเรื่องของชีวิต ไม่เพียงแต่ในบริษัทญี่ปุ่นและอุตสาหกรรมยานยนต์เท่านั้น แต่ยังถูกนำมาใช้ในกิจกรรมการผลิตทั่วโลก และยังคงพัฒนาอย่างต่อเนื่องทั่วโลก

บทความนี้ใช้ข้อมูลจากเว็บไซต์ www.toyota-global.com

ความคุ้นเคยกับระบบการผลิตของโตโยต้า (ต่อไปนี้จะเรียกว่า TPS) เริ่มต้นด้วยหนังสือ “เต๋าแห่งโตโยต้า” สิ่งแรกที่ทำให้ฉันทึ่งคือช่วงเวลาของการวางแผนเชิงกลยุทธ์ของโตโยต้า - 500 ปี นอกจากนี้ ขณะที่ฉันอ่าน ฉันชื่นชมความดื้อรั้นของบริษัทในการบรรลุเป้าหมายมากขึ้นเรื่อยๆ ท้ายที่สุดแล้ว Taiichi Ono นักอุดมการณ์ TPS มีช่วงเวลาที่ยากลำบากในช่วงทศวรรษที่ 50-60 - เนื่องจากเทคนิคที่ดูเหมือนจะไม่มีประสิทธิภาพและประสิทธิภาพการผลิตต่ำของโรงงาน Toyota ระบบนี้จึงถูกเรียกว่า "ระบบ Ono ที่น่าขยะแขยง" ด้วยความอุตสาหะ โตโยต้าได้พิสูจน์ให้โลกเห็นว่า TPS (หรือที่รู้จักในชื่อ Just-In-Time หรือ Lean หรือ Lean Manufacturing) เมื่อใช้อย่างสม่ำเสมอ จะสามารถบรรลุผลลัพธ์ที่น่าอัศจรรย์ได้!

ดังนั้น ผู้อำนวยการคนใหม่จึงเข้ามาที่บริษัทของเรา ซึ่งกล่าวถึงทฤษฎีข้อจำกัด (TOC) อยู่ตลอดเวลา และแนะนำให้เราอ่านหนังสือเรื่อง "The Goal" และ "Goal-2" ของ Goldratt ผู้เขียนแสดงให้เห็นว่าทฤษฎีช่วยให้คุณบรรลุผลลัพธ์ที่ยอดเยี่ยมได้อย่างไร และเร็วกว่าที่ TPS แนะนำมาก แต่ฉันยังไม่ชัดเจนว่า TOC กับ TPS มีความสอดคล้องกันเพียงใด หรือในทางกลับกัน ทั้งสองเส้นทางนี้เป็นเส้นทางที่แยกจากกันในการจัดการการผลิตหรือไม่? ท้ายที่สุดแล้ว แม้แต่ในญี่ปุ่น TPS ก็ถูกใช้โดยองค์กรเพียง 20% แม้ว่า Toyota เต็มใจที่จะแบ่งปันความรู้ แม้แต่กับคู่แข่งก็ตาม ท้ายที่สุดแล้ว ผู้สร้าง TOC ก็เป็นผู้ให้คำตอบ - TPS และ TOC สร้างขึ้นบนแนวคิดเดียวกัน แต่สามารถทำงานได้อย่างสมบูรณ์ในสภาพแวดล้อมการผลิตที่แตกต่างกัน ยิ่งไปกว่านั้น การผสมผสานแนวทางเหล่านี้เข้าด้วยกันยังประสบความสำเร็จอีกด้วย

ใครจะสนใจบทความ

สำหรับผู้จัดการโครงการ นักวิเคราะห์ธุรกิจ และผู้ที่สนใจจัดงานด้านการผลิต

ตัวอย่างการจัดการการผลิตที่มีประสิทธิผล (สั้นๆ มาก)

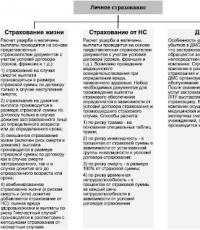

| แนวคิดการผลิตที่มีประสิทธิภาพ | |

| การปรับปรุงการไหล | |

| กลไกการป้องกันการผลิตมากเกินไป | |

| ยกเลิกตัวบ่งชี้ประสิทธิภาพในพื้นที่ | |

| กลไกการปรับสมดุลการไหลที่มีประสิทธิภาพ | |

| สถานที่สำหรับโซลูชันการใช้งาน | |

| ทีพีเอส | สารบัญ |

| ความมั่นคงของสภาพแวดล้อมการผลิต | ความไม่แน่นอน การผลิตสิ่งแวดล้อม |

| ความต้องการคงที่ในช่วงที่จำกัด | การแบ่งประเภทที่มีความต้องการแปรผัน |

| การโหลดอุปกรณ์ที่มีความเสถียรตามคำสั่งซื้อ | การประมวลผลคือ 10% ของเวลาที่ใช้ในการผลิต |

แนวคิดในการจัดการการผลิตที่มีประสิทธิภาพได้รับการพัฒนาขึ้น เฮนรี ฟอร์ดในตอนต้นของศตวรรษที่ 20 สาระสำคัญของแนวคิดคือการจัดระเบียบขั้นตอนการผลิตอย่างต่อเนื่องและขจัดข้อจำกัดตลอดเส้นทางการประกอบทั้งหมดซึ่งจะส่งผลเสียต่อเวลาในการสร้างรถยนต์ ฟอร์ดแนะนำกลไกการปรับสมดุลการไหล โดยจำกัดพื้นที่ระหว่างพื้นที่สำหรับจัดเก็บงานที่กำลังดำเนินการ ขั้นตอนนี้ช่วยให้สามารถสังเกตการผลิตชิ้นส่วนมากเกินไปและปัญหาที่เกิดขึ้นในการไหลได้อย่างรวดเร็ว ในการเคลื่อนย้ายรถตั้งแต่เริ่มประกอบจนถึงออกจากโรงงานก็ใช้ สายพานลำเลียง (ซึ่งปรากฎว่าฟอร์ดไม่ได้คิดค้น - แนวคิดในการใช้สายพานลำเลียงในโรงฆ่าสัตว์ เสนอให้รับเลี้ยงบุตรบุญธรรมผู้อำนวยการฝ่ายผลิตฟอร์ด)- สิ่งที่น่าสนใจที่สุดคือในตอนแรกสายพานลำเลียงเป็นแบบกลไกและคนงานจะเคลื่อนย้ายรถยนต์จากส่วนหนึ่งไปอีกส่วนหนึ่งด้วยตนเอง เมื่อเวลาผ่านไป สายพานลำเลียงถูกสร้างขึ้นโดยใช้เครื่องจักรและเชื่อมต่อทุกส่วน ด้วยการแบ่งขั้นตอนการประกอบออกเป็น 84 ขั้นตอน สามารถลดเวลาการประกอบรถยนต์ที่ประกอบด้วยชิ้นส่วน 5,000 ชิ้นจาก 14 ชั่วโมงเหลือ 1.5 ชั่วโมงได้ และกลไกการควบคุมการไหลทำให้สามารถบรรลุความเร็วที่ยอดเยี่ยม (ยังคงไม่มีใครเทียบได้ในการผลิตรถยนต์จำนวนมาก) - 81 ชั่วโมงหลังการขุดแร่รถก็พร้อมที่จะส่งไปยังผู้ซื้อ ผลจากการควบคุมการไหลที่มีประสิทธิภาพและต้นทุนการดำเนินงานที่ลดลง ทำให้ราคาของ Ford T ลดลงในสามปีจาก 950 ดอลลาร์เหลือ 360 ดอลลาร์

โตโยต้าเริ่มผลิตรถยนต์ในช่วงกลางศตวรรษที่ 20 ไทอิจิ โอโนะศึกษาประสบการณ์ความสำเร็จของเฮนรี่ ฟอร์ดอย่างรอบคอบ หลังจากที่โอโนะได้ยินแนวคิดการเปิดซูเปอร์มาร์เก็ตในอเมริกา ก็เกิดการตัดสินใจว่าจะจัดการการผลิตรถยนต์ที่โตโยต้าอย่างไร ความแตกต่างระหว่างสภาพแวดล้อมการผลิตของ Ford และของ Toyota ก็คือ Ford ผลิตรถยนต์รุ่นเดียวในปริมาณมาก ในขณะที่ Toyota ผลิตรถยนต์หลายรุ่นพร้อมกันในปริมาณน้อยเพื่อควบคุมการไหล ความคิดของฟอร์ดในการจำกัดช่องว่างระหว่างส่วนต่างๆ จึงต้องละทิ้งและย้ายไปที่แนวคิดในการจำกัดจำนวนชิ้นส่วนระหว่างส่วนต่างๆ เป็นผลให้ระหว่างพื้นที่การผลิตทั้งสองแห่งมีตู้คอนเทนเนอร์พร้อมชิ้นส่วนสำหรับรถแต่ละรุ่น กลไกในทางปฏิบัติในการจำกัดปริมาณที่ผลิตได้คือ คัมบัง (ในภาษาญี่ปุ่น คัมบัง แปลว่า การ์ด- เมื่อชิ้นส่วนในคอนเทนเนอร์หมด คัมบังที่มีคอนเทนเนอร์เปล่าจะถูกโอนไปยังส่วนก่อนหน้า ซึ่งหมายความว่าจำเป็นต้องผลิตชิ้นส่วนอีกชุดหนึ่ง และเช่นเดียวกับฟอร์ด Taiichi Ohno ได้เปิดตัวสายการผลิต ซึ่งในสมัยนั้นเป็นเรื่องที่คิดไม่ถึงสำหรับการผลิตขนาดเล็กกว่า 50 ปีของการดำเนินงาน TPS ได้พัฒนาไปสู่ความได้เปรียบทางการแข่งขันที่ยอดเยี่ยมสำหรับโตโยต้า รถยนต์ราคาถูก ความสามารถในการทำกำไรในระดับสูงของโตโยต้า ประกอบกับคุณภาพที่ยอดเยี่ยม ทำให้ผู้ผลิตรถยนต์รายอื่นไม่สามารถอยู่อย่างสงบสุขได้เป็นเวลา 30 ปี

ทฤษฎีข้อจำกัด (ท heory Of Constraints - TOC หรืออีก 1 ชื่อ BBK - Drum-Buffer-Rope) ได้รับการพัฒนา เอลิยาฮู โกลด์รัตต์สำหรับการผลิตที่มีระยะเวลาดำเนินการน้อย (น้อยกว่า 10%) เมื่อเทียบกับรอบการผลิตปัจจุบัน TOC ยังทำงานได้ดีเยี่ยมในการผลิตผลิตภัณฑ์จำนวนเท่าใดก็ได้ เหตุใดผู้ผลิตหลายรายจึงล้มเหลวในการใช้ระบบการผลิตของโตโยต้า จะต้องเข้าใจกันดีว่า Taiichi Ohno ได้พัฒนากลไกเชิงปฏิบัติสำหรับการจัดการการผลิตสำหรับโตโยต้าโดยเฉพาะ โดยยึดตามแนวคิดการผลิตที่มีประสิทธิภาพของ Ford โตโยต้ามีเอกลักษณ์เฉพาะด้วยการผลิตรถยนต์ประเภทเล็ก ๆ ช่วงของรุ่นมีการเปลี่ยนแปลงไม่เกินปีละครั้งและการได้รับคำสั่งซื้อจากลูกค้านั้นมีความสมดุลในลักษณะที่จะไม่พลาดกำหนดเวลาในการดำเนินการที่กำหนดไว้ อย่างไรก็ตาม องค์กรส่วนใหญ่ดำเนินงานในสภาพแวดล้อมการผลิตที่แตกต่างกัน: ความหลากหลายที่เปลี่ยนแปลงบ่อยกว่าปีละครั้งและมาพร้อมกับคำสั่งซื้อจากลูกค้าที่ไม่เสถียร ด้วยเหตุนี้ การใช้กลไก Toyota Kanban เพื่อจำกัดการผลิตมากเกินไปจึงเป็นไปไม่ได้ ท้ายที่สุดแล้ว เนื่องจากการผลิตผลิตภัณฑ์ที่หลากหลาย จึงไม่สามารถเก็บภาชนะที่มีชิ้นส่วนสำหรับผลิตภัณฑ์แต่ละประเภทไว้ระหว่างสองส่วนได้ ตามลักษณะของสภาพแวดล้อมการผลิตที่ระบุไว้ Goldratt เสนอให้เลิกจำกัดการผลิตมากเกินไปในพื้นที่ เช่น Ford และในปริมาณ เช่น Toyota และใช้กลไกเพื่อจำกัดเวลาในการเปิดตัวสู่การผลิต การจัดการโฟลว์ควรจัดระเบียบตามลำดับความสำคัญ เช่น เน้นชิ้นส่วนที่มีการผลิตน้อยกว่า 30% เป็นสีเขียว มากกว่า 70% เป็นสีเหลือง และส่วนที่เหลือเป็นสีแดง และจัดลำดับการแปรรูปชิ้นส่วนอย่างเคร่งครัดตามสีแดง-เหลือง-เขียว

บทสรุป

จริงๆแล้วนั่นคือทั้งหมดที่ เป้าหมายคือการแนะนำการค้นพบที่ไม่คาดคิดดังกล่าว แม้ว่าแนวคิดเรื่องการผลิตที่มีประสิทธิภาพจะเป็นเรื่องธรรมดา แต่วิธีแก้ปัญหาเชิงปฏิบัติจะขึ้นอยู่กับเงื่อนไขของสภาพแวดล้อมการผลิตที่เฉพาะเจาะจง ดังนั้น ก่อนที่คุณจะเริ่มใช้วิธีการเชิงปฏิบัติในการผลิตของคุณ คุณต้องเข้าใจอย่างชัดเจนว่าโซลูชันเฉพาะได้รับการพัฒนาสำหรับสภาพแวดล้อมการผลิตแบบใด

รายละเอียดทั้งหมดในหัวข้อนี้สามารถพบได้ในแหล่งข้อมูลที่แสดงอยู่ท้ายบทความ

วันที่ 6 พฤศจิกายน 2017บรรลุคุณภาพผ่านการใช้สินค้าคงคลังให้เกิดประโยชน์สูงสุด

เมื่อคุณนึกถึงโตโยต้า คุณนึกถึงคุณภาพระดับโลก แล้วอะไรคือสาเหตุที่ทำให้โตโยต้าประสบความสำเร็จ? แนวคิดง่ายๆ ที่เรียกว่าระบบการผลิตของโตโยต้า (TPS)

มาดูกันว่าทั้งหมดเริ่มต้นอย่างไร คณะเจ้าหน้าที่จากโตโยต้าเยี่ยมชมโรงงานผลิตรถยนต์ในรัฐมิชิแกนของบริษัทฟอร์ด มอเตอร์ ซึ่งเป็นผู้นำระดับโลกด้านการผลิตรถยนต์ในขณะนั้น อย่างไรก็ตาม คณะผู้แทนไม่ประทับใจกับสิ่งที่พวกเขาเห็น - พบว่ามีสต็อกจำนวนมากที่ไม่ได้ถูกใช้ ตัวแทนของ Toyota ยังตกตะลึงกับข้อเท็จจริงที่ว่าการรับส่งเอกสารระหว่างแผนกต่างๆ ในบริษัทมีความแตกต่างกันในแต่ละวัน ซึ่งบ่งชี้ถึงการใช้ทรัพยากรที่ไม่เหมาะสม ดังนั้นจึงมีการระบุโอกาสที่เป็นไปได้สำหรับระบบอัตโนมัติของ Ford! คำกล่าวนี้ไม่ได้ทำให้การมีส่วนร่วมของ Henry Ford ในด้านระบบอัตโนมัติของอุตสาหกรรมยานยนต์เป็นโมฆะแต่อย่างใด แต่เพียงสะท้อนให้เห็นถึงการขาดความสนใจในการจัดการสินค้าคงคลังที่เหมาะสมเท่านั้น

คณะเดียวกันได้เยี่ยมชมซูเปอร์มาร์เก็ตในอเมริกาชื่อ Piggly Wiggly และการมาเยือนครั้งนี้สร้างความประทับใจให้กับพวกเขาเป็นอย่างมาก พวกเขาพบว่าซูเปอร์มาร์เก็ตกำลังเติมสต็อกและปรับโครงสร้างใหม่หลังจากขายสต๊อกที่มีอยู่ไปแล้ว สิ่งนี้บังคับให้ Toyota ต้องคิดใหม่เกี่ยวกับแนวทางปฏิบัติในการจัดการสินค้าคงคลังอย่างจริงจัง

คณะผู้แทนเดินทางกลับประเทศญี่ปุ่นและนำความรู้ที่ได้รับจาก Piggly Wiggly มาประยุกต์ใช้กับกระบวนการอัตโนมัติ พวกเขาลดจำนวนสินค้าคงคลังลงให้เหลือระดับต่ำสุด หลังจากนั้นก็เริ่มจัดระเบียบสินค้าคงคลังใหม่ตามปริมาณการใช้ หลักการนี้วางรากฐานสำหรับระบบการจัดการสินค้าคงคลังแบบทันเวลาพอดี

ปรัชญาการจัดการที่สร้างขึ้นจากแนวทางปฏิบัติที่ดีที่สุดทำให้เกิดระบบการผลิตของโตโยต้า TPS ผสมผสานการจัดการการผลิตและโลจิสติกส์ รวมถึงการมีปฏิสัมพันธ์ระหว่างลูกค้าและซัพพลายเออร์ TPS มีหลักการสำคัญอยู่ 2 ประการ อย่างแรกเรียกว่า "จิโดกะ" ซึ่งแปลว่า "ระบบอัตโนมัติโดยใช้สติปัญญาของมนุษย์" เมื่อเกิดปัญหาในสายการผลิต ผู้ปฏิบัติงานจะได้รับอนุญาตให้หยุดสายการผลิตทั้งหมดได้ ทั้งนี้เพื่อป้องกันการผลิตสินค้าที่มีข้อบกพร่อง ประการที่สองคือแนวคิดเรื่อง "ทันเวลา" ระบบ TPS สร้างขึ้นบนหลักการที่ Sakichi Toyoda ผู้ก่อตั้งโตโยต้ายึดถือ ได้รับการพัฒนาระหว่างปี 1948 ถึง 1975 โดยทีมงานโตโยต้า รวมถึง Eiji Toyoda, Shigeo Shingo และ Taiichi Ono

สาม M ใน TPS: Muri, Mura และ Muda:

มูริคืออะไร? การแปลตามตัวอักษรของ Muri มีมากเกินไป กระบวนการต้องได้รับการออกแบบเพื่อให้เกิดประสิทธิภาพสูงสุด โดยไม่มี "มูริ" หรือโอเวอร์โหลด

มูระคืออะไร? กระบวนการที่ออกแบบมาเพื่อผลิตสิ่งที่คุณต้องการโดยไม่มีการเปลี่ยนแปลงหรือ "มูระ"

มุดะคืออะไร? เป็นเหตุผลที่ความไม่สอดคล้องกันหรือความเครียดใดๆ ในกระบวนการจะก่อให้เกิดของเสียหรือ "โคลน" ที่ต้องกำจัดออกไป

แนวคิดเบื้องหลัง Muri, Mura และ Muda นั้นเรียบง่าย แต่ลึกซึ้งและความเข้าใจของพวกเขาสำคัญมาก ไม่น่าแปลกใจเลยที่ Toyota จะกลายเป็นสัญลักษณ์แห่งคุณภาพ

ข้อกำหนดสูงสุดสำหรับกระบวนการใดๆ ก็ตามคือการลดหรือกำจัดของเสียโดยสมบูรณ์ TPS พูดถึงการสูญเสีย 7 ประเภท (Muda) พวกเขาแสดงออกมาในด้านการผลิตมากเกินไป การเคลื่อนไหวที่ไม่จำเป็น การรอ การขนส่งที่ไม่จำเป็น การประมวลผลเพิ่มเติมที่ไม่จำเป็นสำหรับลูกค้า หรือการสร้างคุณสมบัติที่ไม่จำเป็น การสิ้นเปลืองที่ไม่จำเป็น และการแก้ไขข้อบกพร่อง การกำจัดของเสียถือเป็นหัวใจสำคัญของระบบ TPS การใช้แนวคิดนี้ของโตโยต้าส่งผลให้มีต้นทุนลดลงและมีเวลาหมุนเวียนสินค้าคงคลังสั้นลง นี่คือเหตุผลว่าทำไมโตโยต้าจึงกลายเป็นหนึ่งในสิบบริษัทชั้นนำของโลก

ผลกำไรของ บริษัท เพิ่มขึ้นอย่างต่อเนื่องและในปี 2550 โตโยต้าก็เป็นผู้นำในการจัดอันดับผู้ผลิตรถยนต์ในแง่ของปริมาณการผลิตในที่สุด หนังสือ The Toyota Way ของ Jeffrey Liker เจาะลึกรายละเอียดเกี่ยวกับระบบ TPS

ส่งผลงานดีๆ ของคุณในฐานความรู้ได้ง่ายๆ ใช้แบบฟอร์มด้านล่าง

นักศึกษา นักศึกษาระดับบัณฑิตศึกษา นักวิทยาศาสตร์รุ่นเยาว์ ที่ใช้ฐานความรู้ในการศึกษาและการทำงาน จะรู้สึกขอบคุณเป็นอย่างยิ่ง

โพสต์บน http://www.allbest.ru/

1. ระบบการผลิตของโตโยต้า-ทีพีเอส

TPS มุ่งเน้นไปที่การกำจัดความสูญเสียอย่างสมบูรณ์และตั้งอยู่บนหลักการสองประการ:

หลักการ “ทันเวลา” เมื่ออยู่ในสายการผลิต ชิ้นส่วนที่จำเป็นสำหรับการประกอบจะปรากฏในเวลาที่เหมาะสมและในปริมาณที่ต้องการอย่างเคร่งครัด โดยใช้เครื่องมือส่งข้อมูลแบบ “คัมบัง”

หลักการแห่งความเป็นอิสระ (ระบบอัตโนมัติที่มีองค์ประกอบของสติปัญญา)

เพื่อลดสินค้าคงคลังของสินค้าสำเร็จรูป ระบบการผลิตของโตโยต้าจึงมุ่งเน้นไปที่การผลิตตามคำสั่งซื้อเป็นหลัก นั่นคือเหตุผลว่าทำไมจึงใช้ระบบ "ดึง" ซึ่งกระบวนการต่อมาจะเปลี่ยนไปใช้ระบบก่อนหน้าเพื่อนำผลิตภัณฑ์ที่จำเป็นไปใช้

แผนการผลิตซึ่งระบุรุ่นรถที่ต้องการ ปริมาณ และเวลาในการผลิต จะถูกส่งไปยังสายการผลิตขั้นสุดท้าย จากนั้นวิธีการถ่ายโอนวัสดุจะถูกกลับรายการ ในการรับส่วนประกอบสำหรับการประกอบขั้นสุดท้าย สายการผลิตขั้นสุดท้ายจะติดต่อกับสายการผลิตส่วนประกอบ โดยระบุชื่อและจำนวนของส่วนประกอบที่จำเป็นอย่างเคร่งครัด และวันที่จัดส่ง ในทางกลับกัน กระบวนการผลิตจะย้ายจากขั้นตอนผลิตภัณฑ์สำเร็จรูปไปยังแผนกจัดซื้อวัตถุดิบ แต่ละลิงก์ในห่วงโซ่กระบวนการ JIT มีการเชื่อมต่อและซิงโครไนซ์กับลิงก์อื่น ๆ

ระบบนี้ใช้งานได้ดี แต่ในโลกตะวันตก มันกลายเป็นเพียงพื้นฐานสำหรับการสร้างแนวคิดใหม่ - นี่คือการผลิตแบบลีน - แนวทางการจัดการและการจัดการคุณภาพที่ก้าวล้ำทำให้มั่นใจถึงความสามารถในการแข่งขันในระยะยาวโดยไม่ต้องลงทุนจำนวนมาก

ด้วยการใช้ระบบนี้ AvtoVAZ จะปรับปรุงประสิทธิภาพการผลิตและประสิทธิภาพทางเศรษฐกิจอย่างมีนัยสำคัญ

สาระสำคัญของการผลิตแบบลีนคือการขจัดกิจกรรมที่ต้องใช้เวลาแต่ไม่ได้สร้างมูลค่า เช่นเดียวกับการสร้างเงื่อนไขซึ่งกิจกรรม (กระบวนการ) ที่เหลือซึ่งสร้างมูลค่าจะถูกสร้างให้เป็นกระแสที่ต่อเนื่องที่ผู้บริโภคดึงออกมา

วิธีการจัดการแบบ "ตะวันตก" สมัยใหม่มักถูกวิพากษ์วิจารณ์ ซึ่งในกรณีส่วนใหญ่เป็นผลมาจากความพยายามที่จะใช้วิธีการโดยไม่ทราบเงื่อนไขที่จำเป็นสำหรับการดำเนินงาน ซึ่งไม่ได้ให้โอกาสในการเลือกที่ถูกต้องและการปรับตัวให้เข้ากับเงื่อนไขเฉพาะอย่างถูกต้อง สิ่งนี้เกิดขึ้นไม่เพียงแต่ในรัสเซียเท่านั้น

คุณสมบัติหลักของการผลิตแบบลีน

1.บริษัทเป็นเหมือนครอบครัวใหญ่ คุณควรเริ่มต้นด้วยการสร้างระบบความสัมพันธ์ที่โตโยต้า ซึ่งกลายเป็นปัจจัยสำคัญในความสำเร็จของการนำแนวคิดของ Ono ไปปฏิบัติ

ลองดูตัวอย่าง:

โตโยต้าจำเป็นต้องไล่พนักงานหนึ่งในสี่ออก สหภาพแรงงานต่อต้านมันอย่างเด็ดขาด และจากนั้นก็มีข้อตกลงเกิดขึ้นซึ่งเป็นพื้นฐานของความสัมพันธ์ระหว่างพนักงานและนายจ้างในบริษัทญี่ปุ่นหลายแห่ง และทำให้คนงานเป็นสมาชิกเต็มตัวของบริษัทในหลาย ๆ ด้าน ซึ่งโดยพื้นฐานแล้วกลายเป็น ครอบครัวใหญ่:

*โตโยต้าเลิกจ้างพนักงาน 1 ใน 4

* พนักงานที่เหลือรับหลักประกันการจ้างงานตลอดชีวิตพร้อมสิทธิ์ใช้สวัสดิการทั้งหมด ได้แก่ บ้านพัก บ้านพักตากอากาศ…

* ค่าตอบแทนในการทำงานจะคงที่ เพิ่มขึ้นตามประสบการณ์และโบนัสจากผลกำไรจะถูกเพิ่มเข้าไป

* บริษัทอาจหวังว่าพนักงานส่วนใหญ่จะอยู่กับบริษัทตลอดระยะเวลาการทำงาน

* พนักงานตกลงที่จะปฏิบัติงานต่าง ๆ ที่บริษัทต้องการและมีส่วนร่วมในผลประโยชน์ของบริษัทโดยริเริ่มการปรับปรุง

เงินเดือนของพนักงานกลายเป็นส่วนหนึ่งของต้นทุนคงที่ซึ่งเพิ่มขึ้นเมื่อเวลาผ่านไป ดังนั้นจึงจำเป็นต้องใช้ความสามารถให้เกิดประโยชน์สูงสุด นั่นคือการจัดระเบียบการผลิตในลักษณะที่ใช้ประโยชน์จากประสบการณ์ที่เพิ่มขึ้นของคนงานให้เกิดประโยชน์สูงสุด นอกจากนี้ยังสมเหตุสมผลที่จะลงทุนในการฝึกอบรมเพื่อให้ความรู้และทักษะใหม่ๆ ยังคงอยู่ภายในบริษัท

* แน่นอนว่าในรัสเซียระบบการจ้างงานตลอดชีวิตไม่สามารถใช้งานได้ แต่แนวคิดทั่วไปก็คุ้มค่าที่จะนำมาใช้เป็นพื้นฐานโดย AvtoVAZ เนื่องจากได้รับผลลัพธ์เชิงบวกที่เฉพาะเจาะจงมาก

ส่งผลให้บริษัทรับพนักงานที่มีความสนใจในความสำเร็จของบริษัทค่อนข้างเป็นพิเศษ (นั่นคือ ปัญหาแรงจูงใจได้รับการแก้ไขในทางปฏิบัติแล้ว) ด้วยความรู้สึกมั่นคง พร้อมที่จะมองหาโอกาสในการปรับปรุงผลงานในเชิงรุก

คุณภาพของกระบวนการทำงานและคุณภาพของผลิตภัณฑ์เป็นสิ่งสำคัญสำหรับพนักงานทุกคนในทุกขั้นตอนของการทำงาน

บริษัทเริ่มสนใจที่จะขยายขอบเขตความรู้และทักษะทางวิชาชีพของพนักงาน

บริษัทได้กำไรจากการลงทุนด้านการฝึกอบรมพนักงาน

มีโอกาสที่จะถ่ายโอนความรับผิดชอบบางส่วน (สิทธิและภาระผูกพัน) ไปยังระดับล่าง

หนึ่งในความแตกต่างที่สำคัญ: แตกต่างจากบริษัทแรกๆ ในความรับผิดชอบของบริษัทโตโยต้า (สิทธิและภาระผูกพัน) สำหรับผลงานจะขยายออกไปในแนวดิ่งที่มีลำดับชั้น ในแง่หนึ่งสิ่งนี้ทำให้งานมีความเข้มข้นมากขึ้นและในทางกลับกันกระตุ้นทั้งการพัฒนาของพนักงานและความรู้สึกมีส่วนร่วมในสาเหตุทั่วไป

ความแตกต่างที่สำคัญอีกประการหนึ่งซึ่งปรากฏอันเป็นผลมาจากการก่อตัวของทีมและการขยายหน้าที่มีดังนี้

มันเป็นผู้เล่นในทีมที่ดีที่สุดที่ก้าวผ่านอันดับ ไม่ใช่ผู้เชี่ยวชาญที่ยอดเยี่ยมในสนามแคบ

คุณสมบัติที่สำคัญอีกประการหนึ่งของบริษัททั่วไปที่ก้าวเข้าสู่เส้นทางการผลิตแบบ Lean ทัศนคติต่ออาชีพในบริษัทดังกล่าวจะต้องเปลี่ยนแปลง เหตุผลหลัก:

เงินเดือนขึ้นอยู่กับระยะเวลาการทำงานเป็นหลัก

สมาชิกในทีมทำหน้าที่มากขึ้นเรื่อยๆ มีคุณสมบัติและมีความสำคัญต่อทีมมากขึ้น

จำนวนบุคลากรด้านการจัดการกำลังลดลง และหน้าที่บางอย่างของผู้เชี่ยวชาญถูกดำเนินการโดยคนงานระดับล่าง

พนักงานมีความเกี่ยวข้องกับบริษัทเกือบตลอดชีวิต

ในสภาวะเช่นนี้ พนักงานเป็นสิ่งจำเป็นและเป็นไปได้ซึ่งไม่สนใจการเติบโตในแนวดิ่ง แต่สนใจที่จะเติบโตไปพร้อมกับทีม ในการพัฒนาทักษะในการทำงานที่ซับซ้อนมากขึ้น บริษัทจะต้องเปิดโอกาสให้พนักงานได้ตระหนักถึงศักยภาพของตนเอง

ด้วยการเปิดตัวการผลิตแบบ Lean นั้น AvtoVAZ จะได้รับข้อได้เปรียบเหนือโรงงานอื่น ๆ ในประเด็นต่อไปนี้:

แนะนำให้หยุดบรรทัดบังคับหากข้อบกพร่องไม่ได้รับการแก้ไข

ทีมงานจะกระจายงานภายในระยะที่จัดสรรไว้

พนักงานเตรียมเครื่องมือและอุปกรณ์ด้วยตนเองและรับผิดชอบในการเตรียมสถานที่ทำงาน (ความสะอาด ความเป็นระเบียบเรียบร้อย ความพร้อมของสิ่งที่จำเป็นและการไม่มีสิ่งที่ไม่จำเป็น) นั่นคือไม่จำเป็นต้องมีพนักงานเสริมและผู้ปรับค่า

หากเกิดปัญหาขึ้น ทีมงานควรพยายามค้นหาต้นตอ สาเหตุของปัญหา และกำจัดปัญหาอย่างเป็นอิสระ

ทีมงานที่มีคุณสมบัติและประสบการณ์เพียงพอจะต้องรับผิดชอบอย่างเต็มที่ต่อคุณภาพของผลิตภัณฑ์ที่ออกจากขอบเขตความรับผิดชอบ

ดังนั้นสถานะและบทบาทของคนงานระดับรากหญ้าจะเพิ่มขึ้นอย่างมีนัยสำคัญ มีการขยายทั้งขอบเขตความรับผิดชอบและขอบเขตสิทธิ เหล่านั้น. ปัญหาการโอนอำนาจได้รับการแก้ไขแล้ว

ในเรื่องนี้เราสามารถตรงไปยังหลักการที่ 2 ได้โดยตรง คือ กระบวนการในรูปแบบการไหลต่อเนื่องช่วยในการระบุปัญหา

2. หลักการ2: กระบวนการในรูปแบบของการไหลต่อเนื่องช่วยในการระบุปัญหา

ซึ่งมีพื้นฐานอยู่บนสมมติฐานดังต่อไปนี้:

* ออกแบบกระบวนการใหม่เพื่อสร้างการไหลต่อเนื่องที่เพิ่มมูลค่าอย่างมีประสิทธิภาพ ลดระยะเวลาที่ไม่ได้ใช้งานงานที่ยังไม่เสร็จให้เหลือน้อยที่สุด

* สร้างกระแสของผลิตภัณฑ์หรือข้อมูลและสร้างการเชื่อมโยงระหว่างกระบวนการและบุคคลเพื่อให้สามารถระบุปัญหาได้ทันที

* กระแสนี้จะต้องเป็นส่วนหนึ่งของวัฒนธรรมองค์กรที่ทุกคนเข้าใจได้ นี่คือกุญแจสำคัญในการปรับปรุงและพัฒนาบุคลากรอย่างต่อเนื่อง

จากข้อดีข้างต้นของการผลิตแบบ Lean อาจกล่าวได้ว่ากระบวนการผลิตที่ต่อเนื่องจะดีขึ้นเมื่อพนักงานปรับปรุงและจัดระเบียบงานของพวกเขา

ควรสังเกตว่าในขั้นต้นเทคโนโลยีการพัฒนาการออกแบบและการผลิตรถยนต์ในการผลิตจำนวนมากนั้นได้รับการแจกจ่ายให้กับผู้เชี่ยวชาญที่มีความเชี่ยวชาญสูงซึ่งมักจะมีความสัมพันธ์กันเพียงเล็กน้อยและทำงานในบริษัทต่างๆ เป็นผลให้เกิดปัญหาในการกำหนดค่า การประสานงานร่วมกันของชิ้นส่วน เทคโนโลยี กำหนดเวลา และคุณภาพ ไม่ใช่กระบวนการเดียว แต่มีหลายงานที่แยกจากกัน มีการประสานงานกันเพียงเล็กน้อย และถึงขั้นแข่งขันกัน ซึ่งสร้างอุปสรรคในการเผยแพร่วิธีแก้ปัญหาที่ดีกว่า และเป็นเพียงความเข้าใจในปัญหาที่ดีขึ้น

กระบวนการเชื่อมต่อเริ่มต้นด้วยการรวมซัพพลายเออร์ให้เป็นกลไกเดียว ซึ่งทำให้แนวคิดสามารถต่อยอดและรวมการพัฒนาและการออกแบบผลิตภัณฑ์ใหม่และการออกแบบเทคโนโลยีให้เป็นกระบวนการเดียว เริ่มต้นด้วยการออกแบบและสิ้นสุดด้วยเทคโนโลยีการผลิตของผลิตภัณฑ์สำเร็จรูป . ในการทำเช่นนั้น จึงเป็นไปได้ที่จะคำนึงถึงความเป็นไปได้และข้อจำกัดที่มีอยู่ตั้งแต่แรกเริ่ม และกระบวนการนั้นเปิดตัวโดยการตลาดนั่นคือตามความต้องการของผู้ซื้อขั้นสุดท้าย

โตโยต้าเริ่มก่อตั้งทีมซึ่งประกอบด้วยผู้เชี่ยวชาญครบวงจรที่จำเป็นต่อการทำงานที่ซับซ้อนนี้ให้สำเร็จ ระดับการฝึกอบรมและประสบการณ์ของพวกเขาจะต้องสูง เนื่องจากต้นทุนของข้อผิดพลาดเพิ่มขึ้นอย่างมาก ภาระทางจิตวิทยาเพิ่มขึ้น แต่พวกเขายังได้รับโอกาสตั้งแต่เริ่มต้นในการเข้าใจสาระสำคัญของงานอย่างชัดเจนและความเป็นไปได้ของความสอดคล้องเริ่มต้นกับ งานของสมาชิกในทีมที่เหลือ การไม่มีการแข่งขันภายในทำให้สามารถอภิปรายและแลกเปลี่ยนแนวทางแก้ไขที่ดีที่สุดได้ฟรี สมาชิกในทีมอาจมาจากซัพพลายเออร์หลายรายในห่วงโซ่ แต่พวกเขาทั้งหมดทำงานร่วมกันอย่างใกล้ชิด

ปัจจุบันความคิดนี้ในความคิดของฉันได้มาถึงจุดสูงสุดแล้ว กล่าวอีกนัยหนึ่งฉันเชื่อว่าการพัฒนาการผลิตอย่างต่อเนื่องต่อไปจะไม่นำไปสู่การเปลี่ยนแปลงระดับโลก แต่ AvtoVAZ จำเป็นต้องเรียนรู้จากความผิดพลาดของ Toyota ศึกษาทั้งด้านบวกและด้านลบของการผลิตเพื่อแก้ไขปัญหาคอขวดและใช้มาตรการในการซ่อมแซม ปรับปรุงหรือทดแทนด้วยสิ่งอื่นทั้งหมด สิ่งนี้ใช้โดยเฉพาะกับเทคโนโลยีและอุปกรณ์ที่ใช้ในกระบวนการผลิต เพราะอย่างที่คุณทราบมีเทคโนโลยีใหม่ ๆ ปรากฏขึ้นซึ่งคุณสามารถเพิ่มผลผลิต ลดต้นทุนทั้งเวลาและพลังงาน

ในเรื่องนี้เราสามารถพิจารณาหลักการอื่นต่อไปได้

โตโยต้าสต็อกการผลิตแบบลีน

3. หลักการที่ 8: ใช้เทคโนโลยีที่เชื่อถือได้และผ่านการพิสูจน์แล้วเท่านั้น

เทคโนโลยีได้รับการออกแบบมาเพื่อช่วยเหลือผู้คน ไม่ใช่แทนที่พวกเขา มักจะคุ้มค่าที่จะทำกระบวนการด้วยตนเองก่อนที่จะแนะนำฮาร์ดแวร์เพิ่มเติม

เทคโนโลยีใหม่มักไม่น่าเชื่อถือและยากต่อการสร้างมาตรฐานและเป็นอันตรายต่อการไหล แทนที่จะใช้เทคโนโลยีที่ยังไม่ทดลอง ควรใช้กระบวนการที่เป็นที่รู้จักและผ่านการพิสูจน์แล้วจะดีกว่า

ก่อนที่จะแนะนำเทคโนโลยีและอุปกรณ์ใหม่ ควรทำการทดสอบภายใต้สภาวะจริง

ปฏิเสธหรือเปลี่ยนแปลงเทคโนโลยีที่ขัดแย้งกับวัฒนธรรมของคุณ และอาจบ่อนทำลายเสถียรภาพ ความน่าเชื่อถือ หรือความสามารถในการคาดการณ์ได้

อย่างไรก็ตาม ควรสนับสนุนให้พนักงานของคุณจับตาดูเทคโนโลยีใหม่ๆ เมื่อต้องค้นหาวิธีการใหม่ๆ ใช้เทคโนโลยีที่ผ่านการพิสูจน์แล้วซึ่งได้รับการทดสอบเพื่อปรับปรุงการไหลอย่างรวดเร็ว

เพิ่มมูลค่าให้กับองค์กรโดยการพัฒนาพนักงานและพันธมิตรของคุณ AvtoVAZ จำเป็นต้องมุ่งเน้นการผลิตโดยการนำเทคโนโลยีและอุปกรณ์ใหม่ๆ มาใช้ ผมเชื่อว่าเทคโนโลยีที่โตโยต้าใช้นั้นมีความสามารถและรอบคอบอย่างมาก และการผลิตรถยนต์ในประเทศของเราจำเป็นต้องใช้วิธีการเดียวกันกับโตโยต้า ซึ่งใช้ 1) วิธีการปรับระดับการผลิตตามปริมาณ หรือที่เรียกว่าการผลิตแบบ "ปรับละเอียด" โดยใช้ “ คัมบัง” เป็นเงื่อนไขที่สำคัญที่สุดในการลดการสูญเสียเวลาของพนักงานและการหยุดทำงานของอุปกรณ์

เพื่อหลีกเลี่ยงการเปลี่ยนแปลงปริมาณชิ้นส่วนที่จำเป็นในทุกขั้นตอนของการผลิต รวมถึงปริมาณที่ได้รับจากซัพพลายเออร์ภายนอก จึงจำเป็นต้องลดความผันผวนของผลผลิตในสายการประกอบขั้นสุดท้ายให้เหลือน้อยที่สุด ดังนั้นปริมาณขั้นต่ำของรถยนต์แต่ละรุ่นจะต้องออกมาจากสายการผลิต เพื่อให้เกิดอุดมคติในการผลิตและส่งมอบชิ้นส่วน กล่าวคือรถยนต์ประเภทต่างๆ จะประกอบกันตามปริมาณการผลิตในแต่ละวันของแต่ละประเภท สายการผลิตยังจะได้รับชิ้นส่วนที่จำเป็นจากส่วนก่อนหน้าเป็นชุดเล็กๆ

ปัญหาที่ยากที่สุดในการรับประกันว่าการผลิตจะราบรื่นคือการตั้งค่าและปรับแต่งอุปกรณ์เพื่อลดเวลาในการผลิต

2) เพื่อการทำงานที่ไร้ปัญหาของระบบทันเวลาพอดี จะต้องส่งมอบผลิตภัณฑ์ที่ไม่มีข้อบกพร่อง 100% ไปยังไซต์การผลิตถัดไป และการไหลนี้จะต้องต่อเนื่องกัน ต้องมีการควบคุมคุณภาพอัตโนมัติ

โดยทั่วไปการประยุกต์ใช้หลักการและเครื่องมือการผลิตแบบลีนจะช่วยให้ AvtoVAZ สามารถเพิ่มประสิทธิภาพกิจกรรมหลักขององค์กรได้อย่างมีนัยสำคัญ: ลดเวลาในการออกแบบการผลิตและการส่งมอบผลิตภัณฑ์ใหม่ออกสู่ตลาด การเติบโตของผลิตภาพแรงงาน การเพิ่มขึ้นของการหมุนเวียนทรัพยากร การลดระดับของงานระหว่างดำเนินการและสินค้าคงคลัง การลดพื้นที่การผลิตและต้นทุนการขนส่ง/คลังสินค้า การปรับปรุงคุณภาพของผลิตภัณฑ์และเพิ่มความสามารถในการแข่งขันโดยไม่ต้องลงทุนเงินทุนจำนวนมาก นอกเหนือจากข้อดีข้างต้นแล้ว การจัดระเบียบเมทริกซ์-โมดูลาร์ของกระบวนการทางเทคโนโลยียังเกี่ยวข้องกับการจัดสรรในโครงสร้าง TPS ของศูนย์ทำงานที่สมบูรณ์ทั้งเชิงตรรกะและเชิงโครงสร้างเชิงฟังก์ชัน (หรือตามหัวเรื่อง) ซึ่งเป็นเซลล์ปิดสำหรับการประมวลผลกลุ่มของชิ้นส่วนและคอมเพล็กซ์หุ่นยนต์ (ในคำศัพท์ทางวิศวกรรมระบบ - แอคชูเอเตอร์ / หน่วยควบคุม) ซึ่งทำงานเป็นโมดูลอัตโนมัติพร้อมโปรแกรมควบคุมของตัวเองและให้ความสามารถในการประมวลผลชิ้นส่วนได้อย่างสมบูรณ์ในการติดตั้งครั้งเดียว

การเปลี่ยนอุปกรณ์อย่างรวดเร็วเป็นหลักการของ TPS ซึ่งจะช่วยลดชั่วโมงในการเปลี่ยนแม่พิมพ์ให้เหลือเพียงไม่กี่นาที

3) ระบบ SMED จะช่วยให้คุณตอบสนองต่อการเปลี่ยนแปลงความต้องการของผู้บริโภคได้อย่างรวดเร็ว ลดรอบเวลาการผลิตโดยการย้ายไปยังชุดการผลิตขนาดเล็ก และกำจัดการผลิตมากเกินไป

มีการกล่าวถึงวิธีการระบบ SMED หลัก 8 วิธีที่ใช้เพื่อลดเวลาการเปลี่ยนแปลงสำหรับแต่ละฟังก์ชันเหล่านี้:

วิธีที่ 1 - การแยกการดำเนินการปรับภายในและภายนอก จำเป็นต้องกำหนดอย่างชัดเจนว่าการดำเนินการตั้งค่าใดจะต้องดำเนินการในขณะที่เครื่องหยุดทำงาน (การตั้งค่าภายในหรือ IED) และการดำเนินการใดที่สามารถทำได้ในขณะที่เครื่องกำลังทำงาน (การตั้งค่าภายนอกหรือ OED)

วิธีที่ 2 - เปลี่ยนการกระทำภายในให้เป็นการกระทำภายนอก

วิธีที่ 3 - ทำให้ฟังก์ชันเป็นมาตรฐาน ไม่ใช่รูปแบบ การกำหนดรูปร่างและขนาดของแม่พิมพ์ให้เป็นมาตรฐานสามารถลดเวลาในการติดตั้งได้อย่างมาก อย่างไรก็ตาม การทำให้แบบฟอร์มเป็นมาตรฐานนั้นต้องใช้ต้นทุนจำนวนมาก ในทางกลับกัน การกำหนดมาตรฐานของฟังก์ชันต้องการเพียงชิ้นส่วนที่สม่ำเสมอซึ่งจำเป็นสำหรับการดำเนินการตั้งค่าเท่านั้น

วิธีที่ 4 - การใช้ที่หนีบทำงานหรือการถอดตัวยึดออกทั้งหมด

วิธีที่ 5 - การใช้อุปกรณ์เพิ่มเติม ความล่าช้าบางส่วนที่เกี่ยวข้องกับการปรับภายในสามารถขจัดได้โดยใช้อุปกรณ์จับยึดมาตรฐาน เมื่อชิ้นงานที่ยึดไว้ในฟิกซ์เจอร์หนึ่งได้รับการประมวลผล ชิ้นงานถัดไปจะถูกติดตั้งในฟิกซ์เจอร์ที่สอง เมื่อการประมวลผลชิ้นงานชิ้นแรกเสร็จสิ้น ฟิกซ์เจอร์ชิ้นที่สองจะถูกวางบนเครื่องจักรเพื่อการประมวลผลได้อย่างง่ายดาย

วิธีที่ 6 - การใช้การดำเนินการแบบขนาน

วิธีที่ 7 - กำจัดการปรับเปลี่ยน โดยทั่วไปแล้ว การปรับเปลี่ยนและการทดสอบจะใช้เวลา 50-70% ของเวลาการตั้งค่าภายใน การกำจัดสิ่งเหล่านี้ช่วยประหยัดเวลาได้อย่างน่าทึ่ง

วิธีที่ 8 - การใช้เครื่องจักร แม้ว่าการเปลี่ยนเครื่องตัดขนาดเล็ก ฟิกซ์เจอร์ แม่พิมพ์ และฟิกซ์เจอร์จะไม่เป็นปัญหา แต่การใช้เครื่องจักรมักมีความสำคัญต่อการใช้แม่พิมพ์ขนาดใหญ่ แม่พิมพ์หล่อ และแม่พิมพ์ขนาดใหญ่อย่างมีประสิทธิภาพ การใช้เครื่องจักรควรได้รับการพิจารณาเมื่อมีความพยายามทั้งหมดเพื่อปรับปรุงกระบวนการเปลี่ยนแปลงตามที่อธิบายไว้ข้างต้น

ในช่วงหลายปีที่ผ่านมา จากการปรับปรุง SMED หลายร้อยรายการ ประสิทธิภาพสูงสุดสำหรับ AvtoVAZ จะอยู่ที่:

แยกการปรับภายในและภายนอกอย่างชัดเจน

ความเป็นไปได้ของการแปลงการปรับภายในเป็นภายนอกโดยสมบูรณ์

การกำจัดการปรับเปลี่ยน

ยึดโดยไม่ต้องใช้สกรู

วิธีการเหล่านี้สามารถลดเวลาการติดตั้งลงได้ประมาณ 20 เท่าของเวลาเริ่มต้น

4) ระบบอัตโนมัติ - ระบบอัตโนมัติ - ระบบอัตโนมัติล่วงหน้า - ระบบอัตโนมัติด้วยองค์ประกอบของสติปัญญาหรือคำนึงถึงปัจจัยมนุษย์

การหยุดกระบวนการผลิตที่ผิดปกติโดยอัตโนมัติ (เช่น การหยุดสายการผลิตหรือเครื่องจักร) เพื่อป้องกันการผลิตผลิตภัณฑ์ที่บกพร่องหรือการผลิตมากเกินไป หมายถึงการติดตั้งอุปกรณ์ในสายการผลิตที่สามารถป้องกันการผลิตจำนวนมากหรือความล้มเหลวของอุปกรณ์ได้

คำว่า "การทำให้เป็นอิสระ" ("jidoka") ควรเข้าใจในฐานะองค์กรและการควบคุมการละเมิดกระบวนการประมวลผลโดยอิสระ ที่โรงงานของ Toyota เครื่องจักรเกือบทั้งหมดติดตั้งระบบหยุดอัตโนมัติซึ่งทำให้สามารถป้องกันข้อบกพร่องในการผลิตจำนวนมากและปิดอุปกรณ์ในกรณีที่เกิดความเสียหาย สิ่งที่เรียกว่า “การป้องกันการใช้งานโดยประมาทหรือไม่เหมาะสม” เป็นอุปกรณ์หนึ่งที่ป้องกันข้อบกพร่องในการทำงาน หากมีการเบี่ยงเบนไปจากบรรทัดฐาน ผู้ปฏิบัติงานหยุดทั้งบรรทัดโดยการกดปุ่ม ป้ายบอกคะแนนแบบด่วนในระบบโตโยต้ามีบทบาทสำคัญในการควบคุมด้วยภาพ หากพนักงานต้องการความช่วยเหลือเพื่อขจัดความล่าช้าในการทำงาน เขาจะเปิดไฟสีเหลืองบนจอแสดงผล หากเขาจำเป็นต้องหยุดสายเพื่อแก้ไขปัญหา เขาจะเปิดไฟสีแดง ส่งผลให้ผู้ปฏิบัติงานรายหนึ่งสามารถใช้งานเครื่องจักรได้หลายเครื่อง หากมีการซ่อมแซมเครื่องจักรโดยไม่แจ้งให้ผู้จัดการทราบ การปรับปรุงจะไม่เกิดขึ้นและต้นทุนจะไม่ลดลง การหยุดเครื่องเมื่อเกิดปัญหาทำให้ทุกคนตระหนักถึงปัญหา การปรับปรุงสามารถทำได้เมื่อมีความเข้าใจปัญหาที่ชัดเจนเท่านั้น สำหรับเครื่องจักรใดๆ จะต้องแยกแยะความแตกต่างระหว่างการทำงานปกติและการทำงานที่ผิดปกติอย่างชัดเจน และมาตรการป้องกันความล้มเหลวซ้ำๆ จะต้องไม่มีเงื่อนไข ในระบบอัตโนมัติ “คำแนะนำด้วยภาพ” หรือ “คำแนะนำสัญญาณ” จะช่วยระบุข้อบกพร่องในการผลิต

โดยทั่วไป ระบบอัตโนมัติเป็นกลไกที่จะช่วยให้โรงงาน AvtoVAZ สามารถตรวจจับความเบี่ยงเบนในกระบวนการผลิตได้โดยอัตโนมัติ

นี่เป็นหนึ่งในหลักการพื้นฐานของระบบการผลิตของโตโยต้า - TPS ที่มาของแนวคิดคือเครื่องทอผ้าขับเคลื่อนในตัวของ Toyota Sakiti สิ่งประดิษฐ์ของเขาติดตั้งอุปกรณ์ที่จะหยุดเครื่องโดยอัตโนมัติทันทีที่ด้ายขาดหรือหมด กล่าวอีกนัยหนึ่งคือเครื่องจักรสามารถตอบสนองต่อสถานการณ์ฉุกเฉินได้

5) Andon - อุปกรณ์สำหรับตรวจสอบพื้นที่การผลิตด้วยสายตา ซึ่งจะเตือนคนงานเกี่ยวกับข้อบกพร่อง อุปกรณ์ทำงานผิดปกติ หรือปัญหาอื่น ๆ โดยใช้แสง เสียง และสัญญาณที่คล้ายกัน ระบบ TPS จะกลายเป็นเครื่องมือสำคัญในระบบการผลิต AvtoVAZ

นี่เป็นตัวบ่งชี้ประสิทธิภาพของสายการผลิต ซึ่งวางไว้สูงเหนือเส้นและเป็นเครื่องมือควบคุมด้วยภาพ ไฟเตือนทำงานดังนี้ ระหว่างการทำงานปกติ ไฟสีเขียวจะสว่างขึ้น เมื่อพนักงานต้องปรับเปลี่ยนบางอย่างในสายและขอความช่วยเหลือ เขาจะเปิดไฟสีเหลือง หากจำเป็นต้องหยุดสายเพื่อกำจัดข้อผิดพลาด สัญญาณสีแดงจะเปิดขึ้น พนักงานไม่ควรกลัวที่จะหยุดสายการผลิตเพื่อฟื้นฟูกระบวนการให้เป็นปกติอย่างสมบูรณ์

บาคาแอก - บาคาแอก - ต้านทานคนโง่ - ปกป้องคนโง่

เพื่อกำจัดข้อบกพร่องอย่างสมบูรณ์ เครื่องมือและอุปกรณ์จะต้องได้รับการปรับปรุงให้ทันสมัยโดยจัดให้มีอุปกรณ์ป้องกันข้อบกพร่อง ซึ่งจะกลายเป็นเครื่องมือสำคัญของระบบการผลิต AvtoVAZ ด้วย

นี่คือตัวอย่างบางส่วน:

หากมีข้อผิดพลาดในขั้นตอนการทำงาน ชิ้นส่วนจะไม่พอดีกับเครื่องมือ

หากตรวจพบข้อบกพร่องในชิ้นส่วน เครื่องจะไม่เปิดทำงาน

หากมีข้อผิดพลาดในขั้นตอนการทำงาน เครื่องจะไม่เริ่มประมวลผลชิ้นงาน

หากเกิดข้อผิดพลาดในเวิร์กโฟลว์หรือพลาดการดำเนินการอย่างใดอย่างหนึ่ง การแก้ไขจะดำเนินการโดยอัตโนมัติและการประมวลผลจะดำเนินต่อไป

การมีอยู่ของการละเมิดในระยะก่อนหน้าจะถูกตรวจสอบในภายหลังเพื่อป้องกันข้อบกพร่อง

หากคุณข้ามการดำเนินการหนึ่ง ขั้นถัดไปจะไม่เริ่มต้น

6) การควบคุมด้วยภาพ - การจัดการด้วยสัญญาณ - การควบคุมด้วยการมองเห็น - การจัดการด้วยการมองเห็น

เรากำลังพูดถึงการแสดงภาพ การมองเห็นวิธีการควบคุมผ่านบอร์ด หน้าจอ การ์ด สัญญาณบนเส้น เครื่องจักรและอุปกรณ์ที่เหมาะสม

บทสรุป

อุตสาหกรรมยานยนต์เป็นหนึ่งในภาคส่วนที่ใหญ่ที่สุดของเศรษฐกิจของประเทศ ดังนั้น เมื่อให้คำอธิบายทั่วไปเกี่ยวกับระดับการผลิตยานยนต์ จึงสามารถสังเกตได้ว่าในแง่ของพารามิเตอร์พื้นฐาน (ระดับของระบบอัตโนมัติ อัตราการใช้กำลังการผลิต และการเปลี่ยนอุปกรณ์ ฯลฯ .) ครองตำแหน่งผู้นำในบรรดาสาขาวิศวกรรมเครื่องกลสาขาอื่น ๆ แม้ว่าเมื่อเทียบกับอุตสาหกรรมยานยนต์ต่างประเทศแล้ว เราก็ยังตามหลังอยู่มากในหลายๆ ด้าน

รถยนต์ญี่ปุ่นมีชื่อเสียงมาโดยตลอดในด้านคุณภาพชิ้นส่วน การประกอบ อุปกรณ์ครบครัน และคุณลักษณะทางเทคนิคที่น่าทึ่ง ไม่ใช่เพื่ออะไรเลยที่ผู้ผลิตรถยนต์จาก "ดินแดนแห่งอาทิตย์อุทัย" ตั้งโรงงานของตนในยุโรปและอเมริกาซึ่งไม่ได้แยกจากผู้ผลิตรถยนต์ - แม้แต่ในภูมิภาคเหล่านี้ก็มีความต้องการที่มั่นคงสำหรับโตโยต้าและรถยนต์ญี่ปุ่นยี่ห้ออื่น ๆ

อุตสาหกรรมยานยนต์ของรัสเซียควรเรียนรู้มากมายจากประสบการณ์ของญี่ปุ่น ได้แก่ การปฐมนิเทศในระยะยาว การปฏิเสธความเชี่ยวชาญเฉพาะทาง การพัฒนาพนักงานในระดับสากล และการจ้างงานที่มั่นคงที่เกี่ยวข้องกับการพัฒนาดังกล่าว การหมุนเวียนของบุคลากรภายในบริษัท การเรียนรู้จากงาน ก้าวไปสู่เป้าหมายที่ตั้งไว้ จำเป็นต้องใช้ประสบการณ์ที่ได้รับการพิสูจน์แล้วในด้านเทคโนโลยีการผลิต แนะนำกำลังการผลิตใหม่ และโดยทั่วไปจะอัปเดตระบบการผลิตทั้งหมด เป็นต้น ทั้งหมดนี้เป็นสิ่งจำเป็นสำหรับทุกบริษัทที่ไม่เพียงแต่ต้องการประสบความสำเร็จเท่านั้น แต่อย่างน้อยก็ต้องการดำรงอยู่ด้วย

บรรณานุกรม

1) เจฟฟรีย์ เค. ไลเกอร์ “DAO Toyota 14 หลักการบริหารของบริษัทชั้นนำของโลก” เล่มที่ 5

2) http://www.autoconsulting.ua/article.php? ซิด=20871

3) http://www.pelta.org/index.php

4) http://www.cfin.ru/management/manufact/manufacturing_sys-02.shtml

โพสต์บน Allbest.ru

เอกสารที่คล้ายกัน

ประเมินการจัดการที่มีประสิทธิภาพของกระบวนการผลิตที่โตโยต้า การวิเคราะห์ผลการผลิต การผลิตทันเวลา ระบบคัมบัง ปรัชญาการดำเนินงานของบริษัท บริษัททางการเงินภายใต้แบรนด์ของตน

งานหลักสูตร เพิ่มเมื่อ 25/11/2010

รากฐานทางทฤษฎีของแนวทางกระบวนการเพื่อการจัดการคุณภาพ ระบบการจัดการการขายสำหรับบริการโรงแรม ปัญหาด้านคุณภาพการบริการลูกค้าของโรงแรมเมื่อจัดเตรียมห้องพัก การสนทนาทางโทรศัพท์ และการวิเคราะห์โดยใช้แผนภูมิพาเรโต

งานหลักสูตรเพิ่มเมื่อ 28/01/2013

การศึกษาแนวคิดการจัดการคุณภาพโดยรวม (TQM): ข้อกำหนดพื้นฐาน เป้าหมาย และหลักการ: แนวทางการจัดการอย่างเป็นระบบ การมีส่วนร่วมของผู้บริหารและบุคลากร เน้นทุกการกระทำไปที่ผู้บริโภค สัญญาณขององค์กรที่ใช้ TQM

งานหลักสูตร เพิ่มเมื่อ 06/04/2011

โครงสร้างองค์กรและการผลิตขององค์กร ระบบการจัดหาวัสดุและทางเทคนิค สถานะของการจัดการคุณภาพในองค์กร วิธีการและรูปแบบการควบคุมคุณภาพและการบัญชีวัตถุดิบและผลิตภัณฑ์สำเร็จรูป การจัดการช่วงผลิตภัณฑ์

รายงานการปฏิบัติ เพิ่มเมื่อ 11/10/2555

งานของกิจกรรมการจัดการคือการประเมินเชิงปริมาณและคุณภาพและการบัญชีผลงานขององค์กร การจัดการคุณภาพโดยรวม. การมุ่งเน้นลูกค้าและความเป็นผู้นำด้านการจัดการ การมีส่วนร่วมของพนักงาน แนวทางการจัดการอย่างเป็นระบบ

บทคัดย่อ เพิ่มเมื่อ 10/12/2551

แนวทางที่เป็นระบบในการจัดการคุณภาพผลิตภัณฑ์: ปฏิสัมพันธ์ของทุกแผนกและหน่วยงานการจัดการองค์กร หน้าที่หลัก เป้าหมาย และวัตถุประสงค์ของระบบการจัดการคุณภาพผลิตภัณฑ์ เอกสารระบบการจัดการคุณภาพระบบการรับรอง

ทดสอบเพิ่มเมื่อ 17/07/2013

การผลิตแบบลีนเป็นแนวคิดการจัดการโลจิสติกส์ เป้าหมายและวัตถุประสงค์ ข้อดีและข้อเสีย ลักษณะของเครื่องมือแบบลีน: วิธีไคเซ็น ระบบ 5ส ระบบบำรุงรักษาอุปกรณ์การผลิตทั่วไป ระบบคัมบัง

ทดสอบเพิ่มเมื่อ 12/03/2013

ประวัติความเป็นมาของการผลิตแบบลีน เครื่องมือของมัน แนวคิดและสาระสำคัญของการผลิตแบบลีน หลักการ เป้าหมาย และวัตถุประสงค์ ความเป็นไปได้และผลลัพธ์ของการนำแนวคิดแบบลีนไปใช้ในทางปฏิบัติ การพัฒนาวิธีการและแนวทางการจัดการการผลิต

บทคัดย่อเพิ่มเมื่อ 23/05/2014

แก่นแท้ของการผลิตแบบลีนซึ่งอยู่ในตลาดการผลิตระดับสากล เครื่องมือพื้นฐานและหลักการของแนวคิดการจัดการนี้ ประสบการณ์การผลิตแบบลีนทั้งในและต่างประเทศ ลักษณะเฉพาะของการประยุกต์หลักการจัดการของญี่ปุ่น

วิทยานิพนธ์เพิ่มเมื่อ 08/03/2014

พื้นฐานของการจัดการคุณภาพในองค์กร คุณภาพสินค้าเป็นเป้าหมายของการจัดการ เนื้อหาของแนวทางการจัดการคุณภาพอย่างเป็นระบบ แนวโน้มการจัดการคุณภาพในการปฏิบัติงานทั้งในประเทศและต่างประเทศ กลไกการนำระบบสมัยใหม่ไปใช้

ฉันเพิ่งค้นพบบทความที่ยอดเยี่ยมเรื่อง "โตโยต้า - ความลับแห่งความยิ่งใหญ่" ในนิตยสาร Autoreview เรื่องราวและการวิเคราะห์ประวัติความเป็นมาของตระกูลโทโยดะ บริษัทโตโยต้า และบริษัทโตโยต้าที่สมบูรณ์ยิ่งขึ้น ระบบการผลิตของโตโยต้าฉันยังไม่พบมันดังนั้นฉันจึงตัดสินใจเผยแพร่เนื้อหานี้ที่นี่ - ในบล็อกการจัดการการผลิต ฉันขอขอบคุณบรรณาธิการของนิตยสาร Autoreview และผู้เขียนบทความ Leonid Golovanov สำหรับเนื้อหาที่ให้มา

โตโยต้าเป็นสัตว์ประหลาด มูลค่าการซื้อขายเทียบได้กับงบประมาณของรัฐขนาดเล็ก ผลกำไรนับหมื่นล้าน และรถยนต์เหล่านี้มีชื่อเสียงในด้านความน่าเชื่อถือที่น่าอัศจรรย์ และหากเมื่อ 40 ปีที่แล้ว โตโยต้าผลิตรถยนต์ได้เพียงครึ่งล้านคันต่อปี ตอนนี้ปริมาณทะลุ 8 ล้านคันเป็นที่หนึ่งของโลกแล้ว!

เป็นที่รู้กันว่าหนึ่งในความลับของโตโยต้าก็คือ ทีพีเอส, ปรัชญาการผลิตแบบลีนในตำนาน ระบบการผลิตของโตโยต้า- มีการเขียนหนังสือหลายร้อยเล่มและเอกสารหลายพันเล่มเกี่ยวกับเรื่องนี้และมีการศึกษาทั่วโลก แต่มีหลายบริษัทที่พวกเขาเคยได้ยินเกี่ยวกับไคเซ็น อันดง หรือเก็นจิ เก็นบุตสึ และโตโยต้าอยู่คนเดียว จริงๆ แล้วสิ่งที่เหลืออยู่คือการถอดความ Tyutchev:

ฉันไม่สามารถเข้าใจโตโยต้าด้วยใจของฉัน

อาร์ชินทั่วไปไม่สามารถวัดได้:

เธอจะกลายเป็นคนพิเศษ -

เชื่อได้แต่โตโยต้าเท่านั้นเหรอ?

ที่ศูนย์นิทรรศการสำหรับเด็กนักเรียนในเมืองโตโยต้า: สายของระบบสัญญาณ Andon ทอดยาวไปทั่วทั้งสาย และข้อมูลเกี่ยวกับโหมดการทำงานของสายพานลำเลียงจะสะท้อนให้เห็นบนจอแสดงผลไฟขนาดใหญ่ รูปแบบการผลิตประกอบโดยใช้ระบบ TPS ที่นิทรรศการ ซับซ้อนสำหรับเด็กนักเรียนในเมืองโตโยต้า: สายไฟทอดยาวไปทั่วทั้งสายและระบบสัญญาณและข้อมูลเกี่ยวกับโหมดการทำงานของสายพานลำเลียงจะสะท้อนให้เห็นบนกระดานไฟขนาดใหญ่

เมื่อซากิจิ โทโยดะ ลูกชายช่างทอวัย 20 ปี เริ่มทอเครื่องทอผ้าของตัวเองในปี 1887 เขาถูกมองว่าเป็นคนประหลาดในหมู่บ้าน แต่ซากิจิเพิ่งอ่านหนังสือเกี่ยวกับนักประดิษฐ์ชาวอังกฤษชื่อ Samuel Smiles, Self Help เกี่ยวกับวิธีที่ไม่มีใครเชื่อในเครื่องจักรไอน้ำของ James Watt เกี่ยวกับความจริงที่ว่าความสำเร็จของนักประดิษฐ์คนใดคนหนึ่งเป็นเพียงความสามารถ 5% และความขยัน 95%... โทโยดะไม่สามารถหยุดยั้งการเยาะเย้ยได้ - เขาตัดสินใจอย่างแน่วแน่ที่จะเชิดชูญี่ปุ่นด้วยสิทธิบัตรของเขา !

นี่คือสิ่งที่ดูเหมือน เครื่องทอผ้าเครื่องแรกที่ผลิตโดย Sakichi Toyodaในปี พ.ศ. 2433: แถบด้านข้างด้านบน เมื่อทำงานร่วมกับกระบอง จะขับลูกขนไก่ไปทางซ้ายและขวาโดยอัตโนมัติ

ในอเมริกาในเวลานี้ เครื่องทอผ้าได้รับการผลิตเป็นจำนวนมากแล้ว ไม่น่าแปลกใจเลยที่โรงงานขนาดเล็กแห่งแรกของ Toyoda ที่มีเครื่องจักรของตัวเองถึงห้าเครื่องต้องล้มละลาย และเขาต้องกลับไปยังหมู่บ้านบ้านเกิดของเขา

ปัจจุบัน 120 ปีต่อมา ทัวร์พิพิธภัณฑ์อนุสรณ์อุตสาหกรรมและเทคโนโลยีโตโยต้าในนาโกย่าเริ่มต้นด้วยห้องโถงขนาดใหญ่ที่อุทิศให้กับการทอผ้าโดยเฉพาะ

นี่คือแบบจำลองของเครื่องจักรเครื่องแรกที่ Toyoda สร้างขึ้นเมื่ออายุ 23 ปี หลังจากใช้เวลาสองสัปดาห์ติดต่อกันที่งานแสดงสินค้าอุตสาหกรรมโตเกียวครั้งที่สามในปี พ.ศ. 2433 ซึ่งเป็นโครงไม้เรียบง่าย แต่มีแท่งเพิ่มเติมอีกสองแท่งที่ขับเคลื่อนรถรับส่งไปทางซ้ายและขวา

แต่ในอเมริกาและยุโรปในเวลานี้โรงงานขนาดใหญ่ที่มีเครื่องขับเคลื่อนแสนยานุภาพหลายร้อยเครื่องได้เปิดดำเนินการแล้ว ดังนั้นในอีก 7 ปีข้างหน้า โตโยดะจึงพยายามสร้างเครื่องจักรอุตสาหกรรมที่มีภาพลักษณ์และรูปลักษณ์ภายนอกด้วยเฟืองโลหะที่ขับเคลื่อนด้วยเครื่องจักรไอน้ำ...

พิพิธภัณฑ์อนุสรณ์อุตสาหกรรมและเทคโนโลยีโตโยต้า ตั้งอยู่ภายในกำแพงอิฐของโรงปั่นด้ายนาโกย่าในปี 1911 ของซากิจิ โทโยดะ ที่นี่เป็นที่ที่เครื่องทอผ้า Model G ได้รับการปรับแต่งอย่างละเอียดในช่วงต้นทศวรรษ 1920 และจากนั้นในช่วงต้นทศวรรษ 1930 ที่บริษัท Toyota Motor คอร์ปอเรชั่นได้ถือกำเนิดขึ้น

ในภาพนี้ ซากิจิ โทโยเดะ(พ.ศ. 2410-2473) เป็นเวลากว่าห้าสิบปี: ก่อนหน้านี้เขาเรียนรู้ด้วยตนเอง และตอนนี้เป็นนักอุตสาหกรรมที่ประสบความสำเร็จ เจ้าของสิทธิบัตร 84 ฉบับ และเป็นผู้เขียนการออกแบบเครื่องทอผ้าและเครื่องปั่นด้าย 35 แบบ เขาได้รับรางวัลเหรียญริบบิ้นสีน้ำเงินสองเหรียญจาก Imperial Academy แล้ว .

คิอิจิโระ โทโยดะ(พ.ศ. 2437-2495) ลูกชายคนโตของซากิจิ โทโยดะ จากการแต่งงานครั้งแรก หลังจากสำเร็จการศึกษาจากมหาวิทยาลัยโตเกียว เขาได้นำการออกแบบเครื่องทอผ้าของบิดามาประยุกต์ใช้แบบอนุกรม และหลังจากที่บิดาของเขาเสียชีวิต เขาได้ก่อตั้งแผนกรถยนต์ของโตโยต้า บริษัทมอเตอร์.

ในช่วงเวลานี้ ซากิจิ โทโยดะสามารถแต่งงานได้ รับลูกคนแรก คิอิจิโระ สูญเสียภรรยาคนแรกของเขา ไม่พอใจกับการที่สามีนักประดิษฐ์ของเธอหายไปชั่วนิรันดร์ พบคู่ชีวิตที่สอง... หลังจากพยายามหลายครั้ง โทโยดะก็พบคู่ครอง ก่อตั้งโรงงาน Toyoda Loom Works และจำหน่ายเครื่องทอผ้า โดยปรับปรุงการออกแบบแบบตะวันตกโดยคำนึงถึงลักษณะเฉพาะของท้องถิ่น และผู้ผลิตที่อยู่รอบๆ ก็เต็มใจซื้อมัน เนื่องจากเครื่องจักรของ Toyoda ราคาถูกกว่าเครื่องจักรนำเข้าอย่างน้อยสี่เท่า ใช้งานได้กับวัตถุดิบของจีนโดยไม่มีปัญหา และผลิตผ้าหน้าแคบสำหรับชุดกิโมโน

จริงอยู่ในปี 1909 โตโยดะต้องออกจากโรงงานของตัวเอง - ผู้ถือหุ้นไม่ได้แบ่งปันความหลงใหลในการประดิษฐ์คิดค้นและถือว่าความคิดของโทโยดะในการผลิตเครื่องจักรอัตโนมัติของเขาเองอย่างจริงใจเป็นความตั้งใจ: ทำไมถ้ามีคนอเมริกัน?

ด้วยความผิดหวัง Toyoda จึงจากไปและใช้เงินปันผลที่เขาได้รับในฐานะผู้ก่อตั้งและผู้ถือหุ้นเพื่อสร้างโรงงานของตนเอง โทโยดะ โบโชคุ(อันเดียวกับที่ปัจจุบันเรียกว่า Toyota Boshoku และกำลังสร้างโรงงานใน Shushary ( หมายเหตุ - บทความนี้เขียนเมื่อปลายปี 2550) ซึ่งจะจัดหาเก้าอี้ที่หุ้มด้วยผ้าที่ผลิตเองให้กับสายพานลำเลียงของโรงงานโตโยต้า) ก่อนหน้านี้ Toyoda เคยมีส่วนร่วมในธุรกิจการผลิตแบบครอบครัวซึ่งประสบความสำเร็จมาไม่น้อย เขาเปิดคลังสินค้าแห่งแรกและเก็บย้อนกลับไปในปี 1893 ร่วมกับพี่ชายสองคน ไม่ใช่เพราะเขาต้องการเป็นเจ้าของโรงงาน แต่เป็นเพียงว่าเส้นด้ายและผ้าเป็นผลพลอยได้จากการทดสอบเครื่องจักรของเขาเท่านั้น และตอนนี้ Sakichi กำลังทดลองใช้ระบบอัตโนมัติอย่างกระตือรือร้น และโรงงานแห่งนี้ก็ช่วยให้ครอบครัวของเขามีรายได้ที่มั่นคง นอกจากนี้ โทโยดะยังประสบความสำเร็จในการแต่งงานกับไอโกะ ลูกสาวบุญธรรมของเขากับริซาบุโระ โคดามะ ลูกชายของอิจิโซ โคดามะ เจ้าของบริษัทสิ่งทอยักษ์ใหญ่มิตซุย

สถานที่ที่มีเกียรติมากที่สุดในห้องโถงของพิพิธภัณฑ์ถูกครอบครองโดยผลงานโปรดของซากิจิ โทโยดะ นั่นคือเครื่องทอผ้าทรงกลมปี 1906 สำหรับการทอผ้าไร้ตะเข็บอัตโนมัติ ซึ่งไม่เคยมีการผลิตจำนวนมาก

ในความเป็นจริง กลไกที่คล้ายกันนี้ถูกประดิษฐ์ขึ้นในยุโรปในช่วงกลางศตวรรษที่ 19 - ตัวอย่างเช่นโดย Jacquet ชาวฝรั่งเศสในปี 1841

Sakichi Toyoda เริ่มทำงานเกี่ยวกับการออกแบบเครื่องจักร Toyoda Type G ในปี 1904 เมื่อเครื่องทอผ้า American Northrop และ Draper มาถึงญี่ปุ่นเป็นครั้งแรก รูปภาพแสดงรูปแบบการผลิตของรุ่นปี 1927: มีการติดตั้งแม็กกาซีนสำหรับเปลี่ยนกระสวยอัตโนมัติที่ด้านซ้ายบน (เครื่อง Northrop ของอเมริกามีกลไกเปลี่ยนกระสวยอัตโนมัติ)

นี่คือบรรพบุรุษของ andon และ jidoka - กลไกสำหรับการหยุดเครื่องจักรโดยอัตโนมัติซึ่งคิดค้นโดย Sakichi Toyoda ในปี 1901: เมื่อด้ายยืนขาด แผ่นโลหะที่วางไว้จะตกลงมาและทำให้ฟิวส์ติดขัด

ภายในปี 1918 โทโยดะและเพื่อนๆ ของเขามีล้อหมุน 34,000 ล้อและมีเครื่องทอผ้ามากกว่าหนึ่งพันเครื่อง (ส่วนใหญ่เป็นภาษาอังกฤษและอเมริกา) และในปี 1920 Sakichi ได้เปิดโรงงานแห่งที่สองในเซี่ยงไฮ้ โดยมีล้อหมุน 60,000 ล้อ และเครื่องจักร 400 เครื่องเป็นของเขาเอง...

แต่ซากิจิก็ไม่ละทิ้งการประดิษฐ์คิดค้น ซึ่งคิอิจิโระ ลูกชายคนโตของเขา ซึ่งได้รับปริญญาสาขาวิศวกรรมเครื่องกลในปี 1920 และหลงใหลในเทคโนโลยีก็เริ่มช่วยเหลือเขาเช่นกัน ตอนนี้ทั้งพ่อและลูกชายต่างก็มีส่วนร่วมในแนวคิดเรื่องเครื่องทอผ้า ต้องใช้เวลาอีกเจ็ดปีในการปรับปรุงการออกแบบ ปรับแต่งการผลิต และเจรจากับซัพพลายเออร์ และในปี พ.ศ. 2470 หลังจากความล้มเหลวหลายครั้ง เครื่องจักรอัตโนมัติ Toyoda Type G ก็วางจำหน่าย ทุกวันนี้ แถวของเครื่องจักรเหล่านี้ตั้งอยู่ในจุดเดียวกับที่เริ่มทำงานครั้งแรกเมื่อกว่า 80 ปีที่แล้ว ในอาคารโรงงานนาโกย่าของ Toyoda ซึ่งปัจจุบันกลายเป็นพิพิธภัณฑ์เทคโนโลยี ช่างเครื่องชาวญี่ปุ่นผู้สูงอายุจะเปิดไดรฟ์ตามคำร้องขอของผู้เยี่ยมชมและริบบิ้นสีขาวจะคลานออกมาจากเครื่องพร้อมกับเสียงคำราม ด้ายหมดในกระสวยหรือไม่? ปังปัง - และกระสวยใหม่เพิ่มขึ้นจากถาดนิตยสารเพื่อแทนที่อันเก่าเหมือนกระสุนในปืนกล จะทำอย่างไรถ้าด้ายยืนขาด? จากนั้นแผ่นโลหะบาง ๆ ที่วางไว้จะลดลงซึ่งจะถูกสัมผัสด้วยแถบพิเศษและเครื่องจะหยุดทำงาน โดยอัตโนมัติ

แนวคิด TPS หลายประการได้รับการทดสอบครั้งแรกในสายการประกอบเครื่องยนต์ ตัวอย่างเช่น ระบบส่งสัญญาณ andon เปิดตัวครั้งแรกในการผลิตเครื่องยนต์ในปี 1950

ในอเมริกา เครื่องทอผ้า Northrop และ Draper มีการผลิตมานานกว่ายี่สิบปีในเวลานั้น แต่ย้อนกลับไปในปี 1910 Sakichi Toyoda เดินทางไปต่างประเทศเป็นพิเศษและเชื่อมั่นว่าเครื่องจักรของอเมริกาไม่สมบูรณ์แบบ และในอังกฤษไม่มีใครใช้ระบบอัตโนมัติเลย ในช่วงหลายปีที่ผ่านมา ไม่มีอะไรเปลี่ยนแปลง: เมื่อในปี 1929 Sakichi ส่งลูกชายของเขา Kiichiro เดินทางไปต่างประเทศเพื่อขายใบอนุญาตสำหรับ Type G ชาวอเมริกันปฏิเสธที่จะซื้อ (พวกเขาบอกว่าพวกเขามีปืนกลของตัวเองเพียงพอ) แต่ อังกฤษก็เห็นด้วย Platt Brothers ผู้ผลิตเครื่องจักรสิ่งทอรายใหญ่ที่สุดในอังกฤษ ตัดสินใจจ่ายเงิน 100,000 ปอนด์ให้กับ Toyotas เพื่อสิทธิ์ในการผลิตและจำหน่ายเครื่องจักรประเภท G ในตลาดทุกแห่งทางตะวันตกของสิงคโปร์โดยไม่คาดคิด ในเวลาเดียวกัน ผู้คนจาก Platt Brothers รู้สึกไม่พอใจมานานแล้วที่ Toyoda ลอกเลียนแบบโซลูชันทางเทคนิคของตน และพยายามซื้อบริษัทของเขา การซื้อใบอนุญาตไม่เป็นประโยชน์ต่อพวกเขา - อังกฤษไม่สามารถจัดการการผลิตอุปกรณ์ของญี่ปุ่นได้ จากนั้นพวกเขาก็ต่อรองเป็นเวลานานกับ Kiichiro Toyoda เพื่อลดการชำระเงินค่าลิขสิทธิ์... ซากิจิสัญญาว่าจะมอบเงินจากการขายสิทธิบัตรให้กับลูกชายของเขาเพื่อเป็นโบนัสในการควบคุมการผลิตรถยนต์ ท้ายที่สุดแล้วในช่วงปลายทศวรรษที่ 20 ฟอร์ดและเจนเนอรัลมอเตอร์สได้เปิดโรงงานในญี่ปุ่นและยึดตลาดท้องถิ่นได้ทันที โดยที่ผู้ผลิตรถยนต์รายใหญ่ที่สุดคือ Datsun พร้อมด้วยรถรุ่นเล็กสัญชาติอังกฤษ Austin Seven ที่ "ออกแบบใหม่อย่างสร้างสรรค์" ในปี 1930 ซากิจิ โทโยดะ เสียชีวิตด้วยโรคปอดบวม และคิอิจิโระก็เริ่มปฏิบัติตามคำสั่งของบิดา ขั้นแรก วิศวกรกลุ่มหนึ่งศึกษาการออกแบบส่วนประกอบโดยการแยกชิ้นส่วนรถยนต์เชฟโรเลต จากนั้นในปี 1934 หัวหน้าช่างหล่อของโรงงาน Toyoda เดินทางไปอเมริกาเพื่อนำเทคโนโลยีมาใช้ในการผลิตบล็อค หัว เพลาข้อเหวี่ยง และลูกสูบ ในปี พ.ศ. 2478 มีการสร้างรถต้นแบบคันแรก ได้แก่ รถยนต์นั่ง Toyota A1 และรถบรรทุก G1 นอกจากนี้รถยนต์นั่งยังชวนให้นึกถึงความแปลกใหม่ของอเมริกา - De Soto Airflow และเครื่องยนต์ก็เป็นสำเนาของเครื่องยนต์เชฟโรเลต ไม่มีการซื้อสิทธิบัตรจาก GM หรือ Chrysler

จนถึงช่วงทศวรรษที่ 60 ธุรกิจหลักของ Toyota คือรถบรรทุกขนาดเล็ก รถยนต์โดยสารของ Toyopet ไม่เป็นที่ต้องการ โปรดทราบว่ายังไม่มีระบบสัญญาณบนสายการประกอบ - andon ปรากฏครั้งแรกบนสายการประกอบของโรงงาน Motomashi ในปี 1961

ในเวลาเดียวกัน Datsun ก็เริ่มผลิต American Graham-Paige ที่มีใบอนุญาต และในสหภาพโซเวียตในเวลาเดียวกัน Amtorg ก็ซื้อโรงงาน Ford ด้วยเทคโนโลยีทั้งหมด - GAZ ในปัจจุบัน

อย่างไรก็ตาม Toyoda คำนวณผิดในการเลือก "ต้นฉบับ" ของเขา: หาก Airflow "ใช้งานไม่ได้" ในอเมริกา แล้วจะคาดหวังอะไรได้บ้างจากฉบับภาษาญี่ปุ่นที่ "ปรับปรุง" บริษัท โตโยต้า มอเตอร์ ที่สร้างขึ้นใหม่ได้รับความช่วยเหลือจากรถบรรทุกที่กองทัพซื้อ

รถต้นแบบโตโยต้า A1 คันแรก

ช่วงเวลาอันศักดิ์สิทธิ์: ในปี 1935 ชาวญี่ปุ่นทักทายต้นแบบแรกด้วยการโค้งครึ่งตัว โตโยต้าเอ1- มีพื้นฐานมาจาก Chrysler/De Soto Airflow รุ่นใหม่ล่าสุดซึ่งเพิ่งปรากฏในปี 1934 ซึ่งเป็นรถยนต์อเมริกันที่ "ล้ำหน้า" ที่สุดในยุคนั้น: โครงที่แข็งแกร่งของการออกแบบใหม่ ภายในที่กว้างขวางด้วยเครื่องยนต์ที่เลื่อนไปข้างหน้า ความคล่องตัวที่เพรียวบาง ร่างกาย. การผลิต Toyota AA แตกต่างจาก De Soto: ตัวอย่างเช่น กระจกหน้ารถแบน ส่วนโค้งด้านหลังเปิดอยู่ และเครื่องมือต่างๆ ตั้งอยู่ตรงกลางแผง สิ่งที่น่าสนใจคือ Toyota อยู่ได้นานกว่า Airflow ซึ่งถูกยกเลิกในปี 1937 เนื่องจากมีความต้องการที่ต่ำ

ทาอิจิ โอโนะ (1912-1990)

: ตั้งแต่ปี 1932 เขาทำงานที่โรงงาน Toyoda Boshoku และในปี 1943 เขาย้ายไปที่โรงงาน Toyota Motor และเริ่มปรับปรุงกระบวนการผลิตรถยนต์ หลักการประการหนึ่งที่ Ono กำหนดไว้คือ เก็นจิ เก็นบุตสึ: อย่าลืมมองเห็นแก่นแท้ของปัญหาด้วยตาของคุณเอง ที่เรียกว่า "วงกลมมัน": ไทเก็กมาที่โรงงานแต่เช้า วาดชอล์กเป็นเส้นรอบตัวเขา และยืนอยู่ข้างในจนถึงเย็น สังเกตและวิเคราะห์สิ่งที่เกิดขึ้นรอบตัวเขา แต่เนื่องจากเป็นไปไม่ได้ที่จะเห็นทุกสิ่งด้วยตัวเอง การสังเกตเชิงวิเคราะห์บางส่วนสามารถและควรมอบให้กับผู้ใต้บังคับบัญชา - นี่เป็นหลักการของโคเรนโซอยู่แล้ว

ดังนั้นในปี พ.ศ. 2490 ทันทีหลังสงคราม (โรงงานโคโรโมะรอดพ้นจากการทิ้งระเบิด) โทโยดะโดยคำนึงถึงความผิดพลาดจึงเริ่มผลิตโมเดลขนาดเล็กรุ่นใหม่ - โตโยเพต เอสเอ- แต่เธอก็ไม่เป็นที่ต้องการเช่นกัน โรงงานใกล้จะพังทลาย คนงานหยุดงานประท้วง... อาจไม่มีอะไรน่าประหลาดใจในเรื่องนี้ ท้ายที่สุดแล้ว Toyota ไม่ใช่ผู้เชี่ยวชาญด้านรถยนต์...

ในปี 1950 Kiichiro ลาออกต่อสาธารณะเพื่อสนับสนุนให้คนงานลาออกและรักษาบริษัทไว้ เขาไม่เคยหายจากเหตุการณ์ครั้งนี้เลย และอีกสองปีต่อมาเขาก็เสียชีวิตด้วยอาการเลือดออกในสมอง แต่โตโยต้าก็รอดมาได้ด้วยรายได้จากธุรกิจการผลิต ถ้าไม่มีสิ่งทอ Toyota ก็อยู่ไม่ได้!

ธุรกิจของคิอิจิโระดำเนินต่อไปโดยลูกชายของเขา โซอิจิโระและลูกพี่ลูกน้อง เออิจิ โทโยดะลูกชายของริซาบูโระ พวกเขาตัดสินใจปฏิรูปบริษัท: เออิจิ โทโยดะ พร้อมด้วยผู้จัดการจากโทโยดะ โบโชคุ ไทจิ โอโนะ เดินทางไปสหรัฐอเมริกาและเยี่ยมชมโรงงานฟอร์ด...

และระบบการผลิตของโตโยต้า - TPS ก็ปรากฏขึ้น

มันเป็นปี 1952 ญี่ปุ่นหลังสงครามเพิ่มขึ้นจากซากปรักหักพัง ปริมาณการประกอบของโตโยต้ายังไม่เพียงพอ อย่างไรก็ตาม ในอีกสิบปีข้างหน้า ทุกสิ่งเปลี่ยนแปลงไปราวกับมีเวทมนตร์ การผลิตรถยนต์ของ Toyopet มีการเติบโตอย่างต่อเนื่อง โดยการส่งออกเริ่มต้นขึ้น - อันดับแรกไปยังประเทศเล็กๆ เช่น เอลซัลวาดอร์ (พ.ศ. 2496) จากนั้นไปยังซาอุดีอาระเบีย ฮอนดูรัส คอสตาริกา ปานามา... ในปี พ.ศ. 2501 รถซีดาน Toyopet Crown คันแรกถูกขนถ่ายออกจากที่เก็บใน ท่าเรืออเมริกามองรถยนต์จีนแบบที่ชนชั้นกลางของรัสเซียทำตอนนี้: ด้วยความงุนงงและรังเกียจเล็กน้อย อย่างไรก็ตาม โตโยต้าเริ่มดีขึ้นเรื่อยๆ ยอดขายเพิ่มขึ้น และโรงงานใหม่ในญี่ปุ่นก็เปิดขึ้น ในรอบสิบปีปาฏิหาริย์ก็เกิดขึ้น - จากลูกเป็ดขี้เหร่ที่ไม่มีประสิทธิภาพโตโยต้าเติบโตเป็นหงส์ที่สวยงาม!

ระยะเวลาดำเนินการสำหรับเครื่องมือกลที่โรงงานโตโยต้าลดลงจากหลายชั่วโมงเหลือเพียงหลายนาที คลังสินค้าระดับกลางถูกชำระบัญชี แนะนำระบบแล้ว "ทันเวลาพอดี"- ชิ้นส่วนจะถูกส่งไปยังสายพานลำเลียงตามต้องการโดยใช้ระบบการ์ด คัมบังในภาพและความคล้ายคลึงของระบบในซูเปอร์มาร์เก็ตในอเมริกา

และที่สำคัญที่สุด โตโยต้าใช้หลักการใหม่โดยสิ้นเชิง

หลักการของ “ระบบอัตโนมัติของมนุษย์” ของรถบรรทุกต้องใช้บุคลากรที่ได้รับการฝึกอบรม ซึ่งโตโยต้าดำเนินการอย่างละเอียดถี่ถ้วน ในเมืองโตโยต้า ในเวิร์คช็อปของหนึ่งในอดีตโรงงาน ได้มีการสร้างศูนย์ฝึกอบรมการผลิตระดับโลก GPC (ศูนย์การผลิตระดับโลก) การฝึกอบรมเริ่มต้นด้วยพื้นฐาน: ที่อัฒจันทร์พิเศษที่มีนาฬิกาจับเวลาและแล็ปท็อป ผู้ฝึกสอนในอนาคตจะติดแหวนรองบนหมุดชั่วคราว ขันโบลต์และสกรูให้แน่น เรียนรู้ที่จะค่อยๆ ถอดน็อตห้าตัวออกจากกล่องด้วยมือเดียว หรือแม้แต่ควบคุมแรงบิดในการขันของ ประแจข้างหู! ชาวรัสเซียจากโรงงานใน Shushary ก็มาเยี่ยมที่นี่เช่นกัน ที่บูธที่มีภาพวาดของนักเรียน มีวลีที่น่าสนใจ: “ถ้าคุณจ่ายน้อย คุณ...!”

จำได้ไหมว่าในนวนิยายเรื่อง Wheels ของ Arthur Haley ในปี 1971 นั้น Rollie Knight คนงานผิวดำได้โยนสายฟ้าเข้าไปในสายการประกอบโรงงานรถยนต์ในเมืองดีทรอยต์เพื่อหยุดพักในที่สุด? การหยุดสายพานลำเลียงถือเป็นเหตุฉุกเฉิน! อย่างไรก็ตาม ย้อนกลับไปในช่วงต้นทศวรรษที่ 60 พนักงานในสายการผลิตทุกคนในโรงงาน Toyota ในเมือง Motomashi รู้ว่าการหยุดสายพานลำเลียงเป็นหน้าที่อันศักดิ์สิทธิ์ของเขา เพื่อจุดประสงค์นี้ โตโยต้าจึงได้คิดค้นระบบส่งสัญญาณขึ้นมา อันดอน- สายไฟที่ผู้ประกอบต้องดึงหากพบสิ่งผิดปกติ ก่อนที่คุณจะมีเวลาขันน็อต ให้ดึงสาย เสียงเพลงจะดังขึ้น และสายพานลำเลียงจะหยุด และจะไม่มีใครดุคุณเหมือนที่ Master Parkland ดุ Rollie Knight ใน "Wheels" - ในทางกลับกัน พวกเขาจะยกย่องคุณ

อันดอนนั้นใช้เครื่องจักรรุ่น G ของ Toyoda รุ่นเดียวกัน โดยมีกลไกหยุดเมื่อด้ายขาด มีเพียงแผ่นบางหลายร้อยแผ่นวางอยู่บนเกลียวเท่านั้นที่มีบทบาทในการหยุดอัตโนมัติและในระบบ TPS บทบาทนี้ถูกกำหนดให้กับผู้คน คำศัพท์หลักของระบบ TPS ไม่ใช่เพื่ออะไร Jido หรือ "ji do" แปลว่า "อัตโนมัติ" (โรงงานของ Toyoda ก่อตั้งขึ้นในปี 1927 เพื่อผลิตเครื่องจักรประเภท G เรียกว่า Toyoda Jido Shokki Seisakusho) ส่วนลงท้ายของคำว่า "ka" เป็นคำที่คล้ายคลึงกับ "zatsia" ของรัสเซีย ซึ่งส่งผลให้เกิด "ระบบอัตโนมัติ" แต่ชาวญี่ปุ่นมีไหวพริบมากกว่า: ในอักษรอียิปต์โบราณทั้งสามของคำว่า "จิโดกะ" พวกเขาสร้างขึ้นในอีกอันหนึ่งซึ่งแปลว่า "บุคคล" และปรากฎว่าจิโดกะในแบบของโตโยต้าคือ "ระบบอัตโนมัติของมนุษย์" แต่ละอันที่อยู่ในตำแหน่งนั้นควรกลายเป็นจาน พร้อมเสมอที่จะติดสต๊อปเปอร์นิรภัยและป้องกันไม่ให้มีข้อบกพร่องลอดผ่านโซ่ไปได้อีก!

ศูนย์แสดงสินค้าโตโยต้าในเมืองโตโยต้าเต็มไปด้วยเด็กนักเรียนอยู่เสมอ - พวกเขาแสดงให้เห็นอย่างชัดเจนว่าอะไร ระบบการผลิตของโตโยต้า- เช่น การใช้ส่วน “หุ่นเชิด” ของสายการประกอบซึ่งแสดงทั้ง Jidoka และ Andon และระบบแท็ก Kanban

มันสำคัญมาก. ระบบการผลิตของฟอร์ด ซึ่งเป็นรากฐานของอุตสาหกรรมยานยนต์ในอเมริกาและยุโรปทั้งหมด เกี่ยวข้องกับการควบคุมคุณภาพในขั้นตอนสุดท้ายเท่านั้น และใน TPS การควบคุมก็ถูกสร้างขึ้นในทุกสถานที่ทำงาน

แต่ andon จะทำงานได้ดียิ่งขึ้นหากคุณใช้ hansei และ kaizen ร่วมกับมัน

ฮันเซ- นี่คือการวิเคราะห์อย่างต่อเนื่อง คนงานดึงสายอันดอน: เขาไม่มีเวลาขันน็อตให้แน่น ทำไมเขาไม่หมุนมัน? บางทีเขาอาจจะอึดอัดและเหนื่อย? สัญญาณ Andon ควรเป็นจุดเริ่มต้นของการวิเคราะห์ที่จะช่วยให้ได้รู้ความจริง - และกำจัดสาเหตุของการแต่งงาน

และ Kaizen ก็มีการปรับปรุงและหาเหตุผลเข้าข้างตนเองอย่างต่อเนื่อง ให้คนงานแนะนำวิธีทำให้งานของเขาง่ายขึ้น บางทีเขาอาจจะมาพร้อมกับเก้าอี้ที่มี "แขน" ที่ประกบยาวซึ่งเขาจะนั่งขณะทำงานอยู่ในร้านเสริมสวย?

ในช่วงกลางทศวรรษที่ 60 ใหม่ ระบบการผลิตทีพีเอสได้รับการแนะนำที่โรงงานและแผนกของโตโยต้าทุกแห่ง และในช่วงกลางทศวรรษที่ 70 - รวมถึงที่ซัพพลายเออร์ชิ้นส่วนด้วย นี่เป็นหลักการ TPS อีกประการหนึ่ง: เคารพคู่ค้าและช่วยให้พวกเขาพัฒนา แม้แต่ในช่วงต้นศตวรรษ ซากิจิ โทโยดะก็ส่งวิศวกรชาวอเมริกัน ชาร์ลส ฟรานซิส ซึ่งเขาจ้างด้วยค่าใช้จ่ายจำนวนมากไปสอนคนงานโรงหล่อจากบริษัทบุคคลที่สามที่ไม่สามารถสร้างเกียร์ธรรมดาสำหรับเครื่องจักรของโตโยดะด้วยค่าใช้จ่ายของเขาเอง .

โรงงาน TMMT ของตุรกี (Toyota Motor Manufacturing Turkey) ในเมือง Adapazari ใกล้กับอิสตันบูล เปิดดำเนินการมาตั้งแต่ปี 1994 ปัจจุบัน การผลิตแบบครบวงจร (ด้วยการปั๊ม การเชื่อม และการทาสี) มีพนักงาน 3,600 คน ซึ่งโตโยต้าใช้เงินไป 10 ล้านเหรียญสหรัฐให้กับตุรกี ระบบ TPS ทำงานเต็มรูปแบบที่นี่ ตัวอย่างเช่น ใน Adapazari พวกเขาประดิษฐ์จอแสดงผลระบบ Andon สำหรับการเชื่อม ซับซ้อน

เด็กผู้หญิงคนนี้วางท่อและสายรัดไว้บนเกวียนแล้วส่งไปให้คนงานในสายการประกอบ

ทำงานไม่หยุดเหมือนหุ่นยนต์...

...และระบบแสดงผลช่วยให้เธอไม่ทำผิดพลาด หมายเลขซีเรียลของเครื่องจะสว่างขึ้นบนจอแสดงผลและตรงข้ามกับกล่องที่ต้องการ และเมื่อนำชิ้นส่วนออกจากกล่อง พนักงานจะกดปุ่ม และปิดไฟ . ระบบในตัวที่ป้องกันข้อผิดพลาดของมนุษย์เรียกว่า poka-yoke ใน TPS

ในปี พ.ศ. 2508 โตโยต้าได้รับระบบ TPS รางวัลเอ็ดเวิร์ด เดมิง- ชาวอเมริกันผู้มีส่วนเกี่ยวข้องอย่างมืออาชีพในการควบคุมคุณภาพและโดยเฉพาะอย่างยิ่งสังเกตเห็นความสำเร็จของญี่ปุ่น ท้ายที่สุดแล้ว Toyota พัฒนาเร็วกว่าบริษัทอเมริกันมาก แน่นอนว่าวิกฤตการณ์น้ำมันในยุค 70 และการอ่อนค่าของเงินเยนมีส่วนทำให้เกิดเรื่องนี้... แต่ความแตกต่างในประสิทธิภาพของพืชผลการผลิตก็ชัดเจน ในปี 1989 บริษัท General Motors ผลิตรถยนต์ได้ 5.5 ล้านคัน โดยมีพนักงาน 775,000 คน และ Toyota ผลิตรถยนต์ได้ 3.3 ล้านคัน โดยมีพนักงานเพียง 90,000 คน เปรียบเทียบอัตราส่วนผลผลิตและจำนวนบุคลากร: โตโยต้า - 36.3 คันต่อพนักงาน, ฮอนด้า - 22.5, นิสสัน - 19.5, PSA Peugeot Citroen - 14.6, ฟอร์ด - 11.1... และ GM - เพียง 7, 1 การแพร่กระจายของประสิทธิภาพมีมากกว่าห้าเท่า!

โลกเริ่มตระหนักว่าโตโยต้ามีอาวุธที่สมบูรณ์แบบ - วิธีการในอุดมคติในการจัดการกระบวนการทำงาน คุณจะทำอย่างไรถ้าคุณครอบครองอาวุธดังกล่าว? ถูกต้อง - คุณจะรักษามันไว้อย่างเข้มงวดที่สุดจากคู่แข่งของคุณ! แต่โตโยต้าทำตรงกันข้าม - ญี่ปุ่นเริ่มส่งเสริม TPS โดยให้บริการให้คำปรึกษาแก่ทุกคน และในปี 1984 มีบางสิ่งที่เหลือเชื่อเกิดขึ้น: โรงงานร่วมเปิดในอเมริกา NUMMI บริษัท นิว ยูไนเต็ด มอเตอร์ แมนูแฟคเจอริ่ง อิงค์ซึ่งร่วมกันสร้างสรรค์โดยโตโยต้าและเจนเนอรัลมอเตอร์ส ยิ่งไปกว่านั้นความคิดริเริ่มนี้เป็นของญี่ปุ่น - โตโยต้าซึ่งมีเจตจำนงเสรีของตัวเองได้เปิดพื้นที่ทดสอบทางเทคโนโลยีสำหรับ GM เพื่อไขความลับทั้งหมดของ TPS "จากภายใน"!

รถเข็นหุ่นยนต์จะนำระบบกันสะเทือนด้านหลังที่ประกอบเข้ากับสายพานลำเลียงโดยอัตโนมัติ - นี่คือรถจี๊ปด้วย รถเข็นถูกประดิษฐ์และสร้างโดยคนงานในโรงงานในตุรกี - นี่คือ Kaizen อยู่แล้ว

แบ่งปันความลับภายในสุดของคุณกับคู่แข่งที่อันตรายที่สุดของคุณหรือไม่? เพื่ออะไร?

นี่เป็นสิ่งที่น่าสนใจที่สุด เพราะ... ศีลธรรมเข้ามามีบทบาท

โตโยต้าเป็นหนี้อเมริกามาก Toyoda ยืมหลักการของสายพานลำเลียงจาก Henry Ford แนวคิดเกี่ยวกับบัตรคัมบังจากซูเปอร์มาร์เก็ตในอเมริกา และเทคโนโลยีจากที่ปรึกษาอย่าง Charles Francis เราจะพูดอะไรเกี่ยวกับเทคโนโลยียานยนต์และเครื่องยนต์เชฟโรเลต “ที่ออกแบบใหม่อย่างสร้างสรรค์” และตัวถัง De Soto Airflow ได้บ้าง

อย่างไรก็ตามในยุค 60 Eiji Toyoda แนะนำซ้ำแล้วซ้ำอีกว่า Edsel Ford สร้างการผลิตร่วมกันในญี่ปุ่น - พวกเขาไปที่สหภาพโซเวียตเพื่อขับ GAZ ด้วยซ้ำ แล้วฟอร์ดก็ปฏิเสธ แต่ในช่วงทศวรรษที่ 80 สถานการณ์แตกต่างออกไปแล้ว ผู้จัดการระดับสูงคนใดก็ตามของ Toyota จะบอกคุณว่าการสร้าง NUMMI จะทำให้ชาวญี่ปุ่นได้ชำระหนี้ของตนให้กับอเมริกา ขัดต่อกฎหมายธุรกิจและการแข่งขัน แล้วอะไรล่ะ - หายไป? ไม่มีอะไรแบบนี้ ใช่ บทเรียนของ NUMMI ได้สอนบางสิ่งบางอย่างให้กับ GM และคนอื่นๆ ในโลก ใช่ มีหนังสือหลายร้อยเล่มและเอกสารหลายพันเล่มเกี่ยวกับหลักการของ TPS แต่โตโยต้ายังคงนำหน้าส่วนที่เหลือของโลก เพียงเพราะว่าได้เริ่มฝึก TPS เมื่อครึ่งศตวรรษก่อน

เพื่อสอนพื้นฐานของ TPS พนักงานของ Toyota มักใช้เกมสวมบทบาทอย่างกว้างขวาง ด้านซ้ายเป็นตัวอย่างของการผลิตที่สิ้นเปลือง โดยขอให้ผู้เล่นประกอบรถ SUV รุ่น Toyota Land Cruiser Prado ที่ผลิตขึ้นเป็นพิเศษในเวิร์กช็อป (โต๊ะ) ซึ่งอยู่ห่างจากกัน และทางด้านขวาเป็นตัวอย่างของการผลิตขนาดกะทัดรัดพร้อมฟังก์ชันบุคลากรที่ได้รับการปรับปรุง: ทุกอย่างวางอยู่บนโต๊ะตัวเดียวได้

โตโยต้าเป็นบริษัทที่สร้างเมืองอย่างแท้จริง อดีตหมู่บ้านโคโรโมะในจังหวัดไอจิ ซึ่งริซาบุโระและคิอิจิโระ โทโยดะสร้างโรงงานผลิตรถยนต์ในปี พ.ศ. 2481 ได้เติบโตขึ้นเป็นเมืองที่แท้จริงในปี พ.ศ. 2494 ต้องขอบคุณโตโยต้า และในปี พ.ศ. 2502 ได้เปลี่ยนชื่อเป็น เมืองโตโยต้าและประกาศเป็นเมืองพี่เมืองน้องทันที...ดีทรอยต์ มันดูตลกสำหรับคนอเมริกันในตอนนั้น แต่ไม่ใช่ตอนนี้ ขณะนี้ในเมืองโตโยต้าซึ่งมีประชากร 400,000 คน มีสำนักงานใหญ่ ศูนย์เทคนิค และโรงงานโตโยต้า 7 แห่ง มีพนักงานประมาณ 20,000 คน

คำว่า “ปฏิบัติ” เป็นจริงอย่างยิ่ง นี่คือสิ่งที่พวกเขาพูดเกี่ยวกับผู้ที่ฝึกยิมนาสติกแบบตะวันออก ไท่จี๋ฉวน หรือชี่กง ซึ่งเป็นปรัชญามากกว่าชุดออกกำลังกาย ในทำนองเดียวกัน ระบบการผลิตของโตโยต้าไม่ได้มีเพียง 14 หลักการเท่านั้น นี่คือปรัชญา นี่คือโลกทัศน์ ไม่ใช่เพื่ออะไรเลยที่หนังสือของ Jeffrey Liker ชาวอเมริกันซึ่งอุทิศให้กับการวิเคราะห์ TPS ในการแปลภาษารัสเซียเรียกว่า "The Tao of Toyota" เต๋า (หรือ do ในภาษาญี่ปุ่น) เป็นมากกว่า "ถนน" นี่คือแนวคิดทางจิตวิญญาณ: เส้นทางแห่งชีวิต ภูมิปัญญา. โชคชะตา. คำว่า “Toyodaism” ได้ถือกำเนิดขึ้นในอเมริกาแล้ว...

ถ้า Henry Ford สร้างสายการผลิตขึ้นมา Toyota ก็ทำให้มันสมบูรณ์แบบ ครึ่งศตวรรษที่ผ่านมา เออิจิ โทโยดะ กล่าวว่าสำหรับโตโยต้า วิธีการผลิตรถยนต์มีความสำคัญมากกว่าการออกแบบรถยนต์ และชีวิตได้ยืนยันคำเหล่านี้ - แค่ดูว่ามีโตโยต้ากี่คันอยู่บนถนนทั่วโลก...

และที่สำคัญที่สุด โตโยต้าได้ขยายกฎหมายสายการประกอบไปตลอดชีวิตของบริษัทขนาดใหญ่ - ลัทธิโตโยต้ากลายเป็นศาสนาแห่งการผลิตขององค์กร และผู้คนก็ชอบสิ่งนี้ ผู้เชื่อมักจะมีชีวิตที่ง่ายกว่าผู้ที่ไม่เชื่อพระเจ้าเสมอ เมื่อคุณรู้สึกเหมือนไม่ใช่แค่พนักงาน แต่เป็นสมาชิกของครอบครัวใหญ่ครอบครัวหนึ่ง (หรือถ้าคุณต้องการเป็นนักบวชของคริสตจักรโลก) เมื่อคุณรู้ว่าในท้ายที่สุดทุกอย่างจะเรียบร้อยดี - เพียงเพราะมันไม่สามารถเป็นอย่างอื่นได้ .. เพราะกระบวนการที่ถูกต้องเร็วหรือช้าจะนำไปสู่ผลลัพธ์ที่ถูกต้องโดยอัตโนมัติ

คุณเพียงแค่ต้องเชื่อ

กราฟเหล่านี้แสดงประวัติทั้งหมดของโตโยต้าอย่างชัดเจน จนถึงทศวรรษที่ 60 นี่เป็น บริษัท เล็ก ๆ ที่ผลิตรถบรรทุกขนาดเล็ก แต่ในปี 1965 TPS เริ่มดำเนินการและปริมาณการผลิตรถยนต์นั่งสูงถึงครึ่งล้านและห้าปีต่อมาก็เกินหนึ่งล้านครึ่งคัน ตั้งแต่ต้นทศวรรษที่ 80 เป็นต้นมา การเติบโตได้รับความมั่นใจจากการส่งออกที่เพิ่มขึ้นอย่างต่อเนื่อง (โดยหลักไปที่สหรัฐอเมริกา) และตั้งแต่ช่วงทศวรรษที่ 90 โดยการผลิตจากต่างประเทศ

หลักการ TPS 14 ข้อ

1. ปรัชญาระยะยาว: คุณสามารถรับความสูญเสียเพื่อบรรลุเป้าหมายอันไกลโพ้นได้

2. ขั้นตอนการผลิตต้องต่อเนื่อง

3. Kanban: การผลิตแบบทันเวลาโดยไม่มีสินค้าคงคลังคั่นกลาง

4. Heijunka: การกระจายน้ำหนักที่สม่ำเสมอในทุกขั้นตอนของกระบวนการทางเทคโนโลยี

5. Andon และ Jidoka: หยุดการผลิตอัตโนมัติเพื่อแก้ไขปัญหา

6. การทำให้ความรู้ที่สั่งสมมาเป็นแบบแผน สิ่งที่ได้มาต้องสร้างมาตรฐานใหม่

7. การควบคุมด้วยการมองเห็น: บางครั้งหลอดไฟธรรมดาก็มีประสิทธิภาพมากกว่าจอคอมพิวเตอร์

8. ใช้เทคโนโลยีที่ได้รับการพิสูจน์แล้วเท่านั้น

9. พัฒนาผู้นำของคุณเองที่ยอมรับปรัชญาของบริษัทอย่างจริงใจ

10. จัดตั้งและให้ความรู้แก่ทีมงานที่ทุกคนยอมรับปรัชญาของบริษัทด้วยความจริงใจ

11. เคารพและพัฒนาคู่ค้าของซัพพลายเออร์

12. เก็นจิ เก็นบุตสึ: ก่อนที่คุณจะเริ่มเข้าใจสถานการณ์ ให้เห็นด้วยตาของคุณเองเสียก่อน

13. เนะมาวาชิ: ตัดสินใจร่วมกันหลังจากได้รับความยินยอมจากคนส่วนใหญ่เท่านั้น แต่นำไปปฏิบัติทันที

14. Hansei และ Kaizen: กระบวนการใดๆ ก็ตามสามารถวิเคราะห์และปรับปรุงได้อย่างต่อเนื่อง