Большая энциклопедия нефти и газа. Упорно-опорный подшипник

Подшипники - это технические устройства, которые служат опорой для вращающихся осей и валов. Они способны принимать радиальные и осевые нагрузки, непосредственно воздействующие на ось или вал, и затем передавать их на раму, корпус или другие части конструкции. Задача подшипника в то же время - удерживать вал в пространстве, давая ему возможность свободно качаться, вращаться или линейно перемещаться с минимальной потерей энергии. От качества этого устройства зависят работоспособность, и, конечно же, долговечность машины.

Виды подшипников

Исходя из принципа работы, все устройства подразделяются на газодинамические, гидростатические, газостатические, гидродинамические, магнитные, скольжения и качения. Последние два вида, как правило, применяются в машиностроении. состоит из сепаратора и двух колец, который разделяет их. По внешней части внутреннего кольца и внутренней части внешнего проходит желобок - это дорожка, по которой катаются тела качения (ролики или шарики), когда устройство задействовано в работе.

По восприятию нагрузки разделяют радиальные (для радиальной и малой осевой нагрузки), упорные (для осевой нагрузки), упорно-радиальные (для осевой и малой радиальной нагрузки) и радиально-упорные подшипники (для комбинирования осевой и радиальной нагрузки).

По числу рядов для шариков или роликов выделяют однорядные, двухрядные и многорядные устройства. В зависимости от способности компенсировать имеющиеся перекосы валов, разделяют несамоустанавливающиеся подшипники, которые допускают взаимный перекос колец до восьми градусов, и самоустанавливающиеся (перекос до четырех градусов).

Условное обозначение

Российская маркировка таких устройств состоит из условного обозначения, стандартизованного в соответствии с ГОСТ 3189-89, а также из кода завода-изготовителя. Таким образом, маркировка включает семь цифр основного обозначения (если значения признаков нулевые, может быть сокращена до двух знаков) и дополнительного, расположенного справа/слева от основного. В случае расположения слева оно всегда отделяется знаком "-" (тире), а если справа, то начинается с какой-нибудь буквы. Чтение всегда осуществляется справа налево, будь то радиальные или упорные подшипники.

ГОСТ предписывает располагать элементы маркировки в определенной последовательности. Так, сначала указывается серия ширин (одна цифра), затем конструктивная разновидность (две цифры), далее тип подшипника (одна цифра), серия диаметров (одна цифра) и условное обозначение внутреннего диаметра (две цифры).

Где используется упорный подшипник?

Машин, в которых отсутствуют вращающиеся детали, очень мало. Такие части, как барабаны, рычаги, колеса, оси, валы и т. д., как правило, обязательно имеются - это знают все, кто имеет дело с автомобилями. А значит, и без подшипников здесь не обходится. Любое транспортное средство нуждается в хорошем уходе и периодическом ремонте, вот и эти устройства приходится время от времени менять. Но упорный подшипник - не только непременный атрибут автомобиля, он применяется в металлургическом, энергетическом оборудовании, машинах горнодобывающей отрасли. Такого рода конструкции позволяют усилить скоростные качества той или иной детали, поэтому их часто используют в центрифугах, автомобильных колесах, червячных редукторах, шпинделях и прочем.

Шариковые и роликовые упорные устройства

Шариковый упорный подшипник предназначается для восприятия осевых нагрузок, он является несамоустанавливающимся. Выпускают однорядные устройства, которые воспринимают осевую одностороннюю нагрузку, и двухрядные - воспринимают двустороннюю. Такие конструктивные узлы находят применение в вертикальных валах, домкратах, вращающих центрах станков, режущих металл.

Подшипник упорный роликовый используется тогда, когда действует очень большая осевая нагрузка. Эти устройства могут быть трех видов:

- с коническими роликами - предназначены для работы при крайне высоких нагрузках, повышенных скоростях вращения, ударах;

- с цилиндрическими роликами - применяются для работы на небольших скоростях, но при значительных нагрузках;

- со сфероконическими роликами - обладают свойствами самоустанавливаемости, могут нести значительные осевые и радиальные нагрузки.

Роликовый упорный подшипник используется в упорных блоках прошивных станов, экструдерах, тяжело нагруженных вертикальных валах, генераторах переменного тока. Кроме того, он является частью поворотных узлов металлургического оборудования.

Радиально-упорные подшипники

Эти устройства также применяют в разных сферах промышленности: машино- и танкостроении, химической отрасли и других. Данные конструктивные узлы способны воспринимать сразу оба вида нагрузки: и осевую, и радиальную. Ее максимальная величина напрямую зависит от того, под каким углом соприкасаются тела качения с дорожками качения. Возможно использовать радиально-упорный подшипник, имеющий четырехточечный контакт. Однако следует отметить, что в общетехнических отраслях наибольшее распространение получили однорядные и двухрядные устройства.

Разновидности радиально-упорных подшипников

Конструктивные узлы могут выполняться в разных вариантах. Подшипник радиально-упорный шариковый может быть открытым или же иметь защитную металлическую шайбу или контактное уплотнение. Устройства с четырехточечным контактом обладают разъемными внешними или внутренними кольцами и больше подходят для осевых нагрузок. Подшипник радиально-упорный шариковый зачастую оснащается сепаратором из стеклонаполненного полиамида. Но встречаются также конструктивные узлы с латунным точечным или стальным штампованным сепаратором. Такие подшипники воспринимают радиальную и осевую одностороннюю нагрузку. На внутреннем или внешнем кольце имеется скос со стороны тел качения, поэтому зачастую число роликов в данном варианте устройства превышает число шариков в соответствующем радиально-упорном конструктивном узле. Этот подшипник способен воспринимать большую нагрузку, нежели радиальный аналогичного типоразмера.

Роликовый радиально-упорный подшипник, как правило, имеет тело качения конического типа. За счет расположения роликов к оси вращения под определенным углом такой тип устройства способен воспринимать комбинированные нагрузки. В то же время радиально-упорный конический подшипник обладает гораздо более низкой допустимой частотой вращения, чем конструктивный узел с цилиндрическими роликами. Уровень принятия осевых нагрузок определяется углом конусности: при его увеличении уменьшается радиальная нагрузка, и вследствие этого увеличивается действующая осевая. При желании использовать такие подшипники нужно убедиться, что отсутствует перекос гнезд опор и оси вала, в которые они устанавливаются.

Варианты роликовых радиально-упорных конических устройств:

- 7000 - основной;

- 27000 - с высоким углом конусности;

- 97000 - двухрядный;

- 77000 - четырехрядный.

Типы 27000 и 7000

Предназначены для восприятия радиальных и осевых односторонних нагрузок. Такие конструктивные узлы нуждаются в регулировке осевых зазоров и монтаже внешних колец - как в процессе установки, так и во время эксплуатации.

Тип 97000

Эти устройства способны воспринимать односторонние и двухсторонние радиальные и осевые нагрузки одновременно. Если требуется изменить радиальный или осевой зазор, в подшипнике подшлифовывается дистанционное кольцо, установленное посередине внутренних колец. Максимальная нагрузка в конструктивных узлах такого типа в 1,7 раз превышает ту, что допустима для однорядных подшипников.

Тип 77000

Устройства данного вида предназначены для восприятия значительных радиальных и незначительных двусторонних осевых нагрузок. Такой конструктивный узел может выдержать гораздо большее действие радиальных сил, нежели соответствующий однорядный.

Выбор подшипника

При выборе типа и размера устройства следует учитывать следующие факторы:

- характер нагрузки (переменная, ударная, вибрационная, постоянная);

- необходимый ресурс (в миллионах оборотов или часах);

- направление и значение нагрузки (осевая, радиальная, комбинированная);

- состояние окружающей среды (запыленность, температуру, кислотность, влажность);

- частоту вращения кольца конструктивного узла;

- особые требования, которые зависят от конструкции подшипника (требуемые габариты, свойства самоустанавливаемости, снижение шума и т. п.).

Габариты и классы точности

Такие устройства имеют размерные серии. По габаритным размерам они делятся на тяжелые/средние/легкие/особо легкие/сверхлегкие, а по ширине - на особо широкие/широкие/нормальные/узкие. Наиболее распространенными являются средние, легкие и особо легкие разновидности.

Выделяют конструктивных узлов: сверхпрецизионный/прецизионный/высокий/повышенный/нормальный. Выпускают также подшипники, у которых класс точности ниже нормального (самые неточные) или выше сверхпрецизионного (самые точные). В зависимости от этого параметра и иных дополнительных требований, таких как уровень вибрации и прочее, все устройства подразделяют на категории: классы А, В, С.

В заключение дадим расшифровку условных обозначений типов подшипников:

- 0 - радиальный/шариковый;

- 1 - радиальный/шариковый сферический;

- 2 - радиальный/роликовый с цилиндрическими короткими роликами;

- 3 - радиальный/роликовый со сферическими роликами (бочкообразной формы);

- 4 - радиальный/роликовый с игольчатыми или цилиндрическими длинными роликами;

- 5 - радиальный/роликовый с витыми роликами;

- 6 - радиально-упорный/шариковый;

- 7 - конический/роликовый;

- 8 - упорно-радиальный/шариковый, упорный/шариковый;

- 9 - упорно-радиальный/роликовый, упорный/роликовый.

В свою очередь, запирающая вода, подведенная ко второй осн овной ступени, делится на две части. Незначительная часть проходит через жиклеры на поверхности трения графитовых колец, охлаждая их, а вторая часть - через выносной дроссель поступает в полост ь концевого торцевого уплотнения, охлаждая его.

Из полости между второй основной ступенью и концевой ступ енью осуществляется слив запирающей воды в деаэратор подпитк и. Часть запирающей воды, подаваемой в полость над разделительной ступенью (до 0.75 м3/ч), проходит через зазор между трущимися поверхностями графитовых колец разделительной ступени и может попадать в первый контур.

При нормальной работе уплотнения давление между основны ми торцевыми ступенями распределяется, примерно, поровну, за счет вынесенных байпасных дросселей. В случае выхода из строя одной из торцевых ступеней оставшаяся ступень будет дросселиров ать полный перепад давления, при этом расход организованных протече к возрастет в 2 раза. В случае выхода из строя обеих торцевых ступеней полый перепад давления дросселирует концевая ступень уп лотнения при обязательном отключении ГЦН и закрытии вентилей на ли нии свободного слива уплотняющей воды.

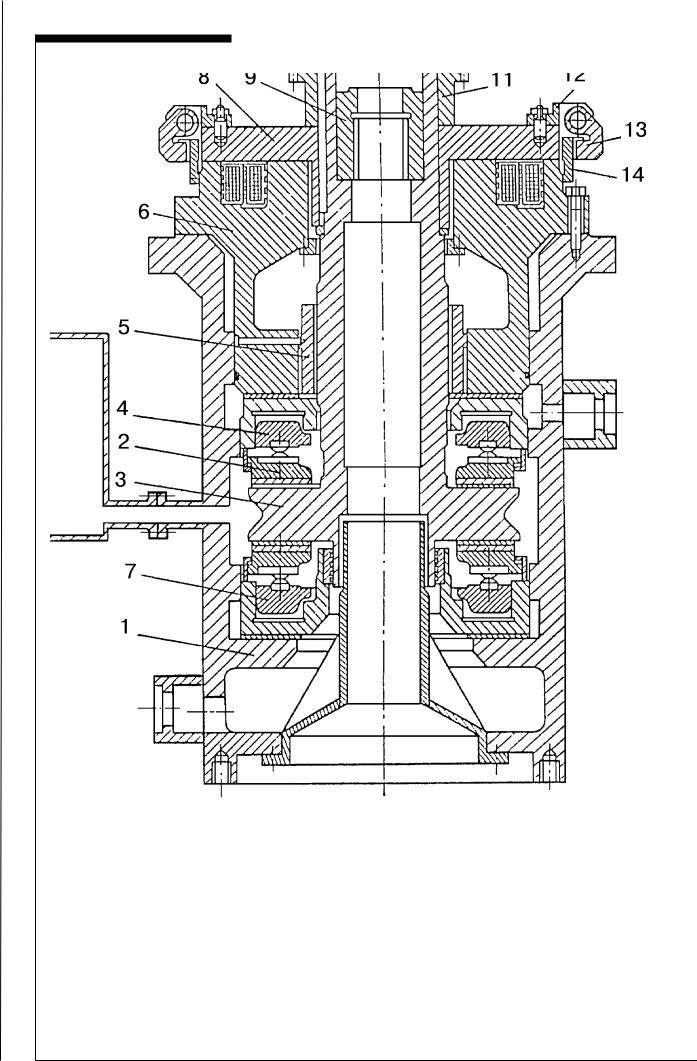

Опорно-упорный подшипник

Предназначен для восприятия осевых и радиальных усилий, действующих на вал.

Опорно-упорный подшипник включает в себя: Корпус.

Сливной поддон. Упорный гребень.

Верхние и нижние колодки. Разнесенные опорные подшипники. Верхнее уплотнение вала по маслу.

Поддон сбора протечек и аварийного перелива масла.

Упорный гребень выполнен заодно с шейками радиальных подшипников, насажен на вал насоса и вращается между верх ним и нижним упорными кольцами подшипника, воспринимающими осевые усилия вала.

В упорных кольцах закреплены упорные колодки, залитые баб битом Б83 толщиной 3 мм. Осевые усилия, действующие на вал насоса, через упорный подшипник передаются на упорные колодки, ко торые опираются на рычажную балансирную систему типа “Кингсбе ри”, обеспечивающую равномерное распределение нагрузки межд у колодками. Упорные колодки выполнены составными.

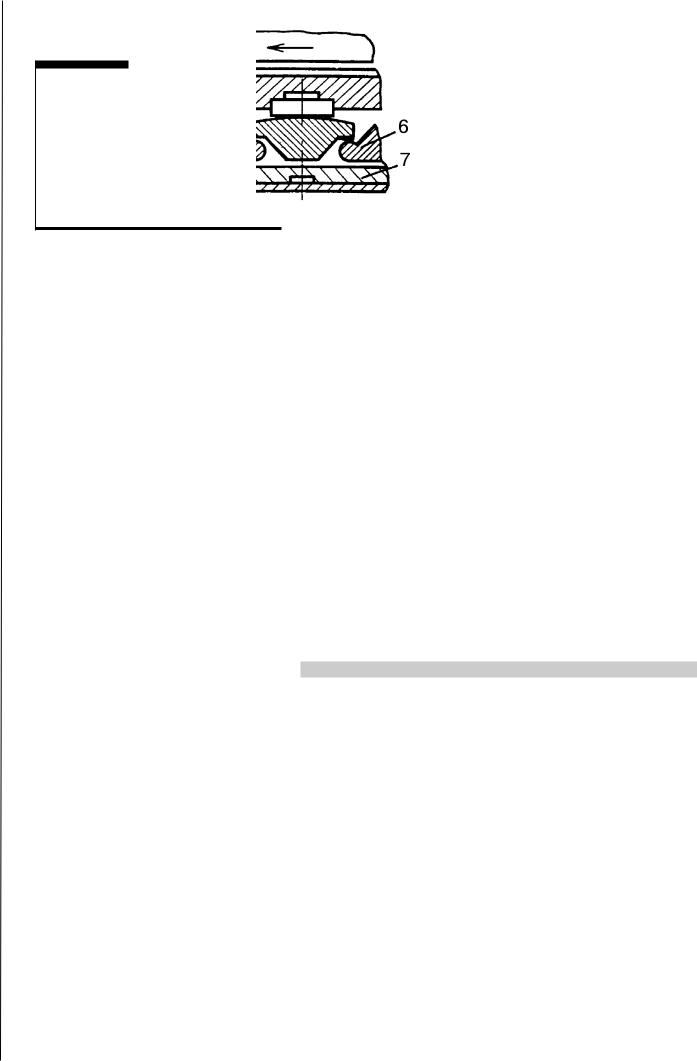

Работу смазываемого минеральным маслом упорного подшип ника с рычажной уравнительной системой “Кингсбери” можно объя снить следующим образом: диск 3 пяты опирается на восемь колодок 2, установленных на верхние уравновешивающие рычаги 1, котор ые, в свою очередь, двумя заплечиками держатся на заплечиках ни жних уравновешивающих рычагов 6. Последние цилиндрическими выступами, расположенными радиально по середине, опирают ся на плоскость обоймы 7. Таким образом, упорные колодки в компле кте с верхними и нижними рычагами представляют собой замкнуту ю по кругу рычажную систему.

Для создания масляного клина между упорным диском пяты и колодками центры 4 упоров колодок смещены от оси симметри и рычагов на расстояние и в сторону вращения.

Если некоторые из упорных колодок по каким-либо причинам выйдут из контакта с пятой, то остальные колодки через рычажную с истему будут перемещать их до тех пор, пока осевые усилия, действу ющие на все колодки, не станут одинаковыми. Данная система распре деления нагрузки между колодками хотя и представляется сложной и трудоемкой при изготовлении, обеспечивает равномерност ь осевой нагрузки по всем колодкам.

Упорный подшипник в насосе ÃÖÍ-195Ì выполнен в одном блоке с двумя радиальными гидродинамическими подшипниками. Опо рные подшипники ГУПА воспринимают радиальные усилия, действу ющие на вал насоса, и каждый представляет собой самоустанавливающуюся втулку, залитую баббитом Á-83.

Опорно-упорный подшипник

1-корпус подшипника

2-упорная колодка

3-упорный гребень

4-верхнее упорное кольцо

5-радиальный подшипник

6-корпус электромагнитного устройства

7-нижнее упорное кольцо

8-разгрузочный äèñê

12-прокладка

13-цапфы (упоры)

14-храповое колесо

Принцип работы подшипника с рычажной уравнительной системой “Кингсбери”

1-верхний уравновешивающий рычаг

2-колодка

3-äèñê ïÿòû

4-центр упора колодок

5-геометрическая ось симметрии колодки

6-нижний уравновешивающий рычаг

7-обойма опорная

При работе ÃÖÍ-195Ì на номинальных оборотах в ГУП выделяется 140-150 КВТ энергии. Это требует подачи больших объемов масла н е столько для смазки, сколько для охлаждения подшипника (ср авните: подача масла на ГУП 22м3 /час, а на двигатель 5-6ì3 /÷àñ).

Смазка и охлаждение опорно-упорного подшипника производ ится маслом Ò-22Ñ (Òï-22), подаваемым под давлением маслосистемой ГЦН.

Нормальное давление масла в полости ГУП составляет 0,6 - 1,25 кг с/ см2 , при отклонении от него ГЦН аварийно отключается действи ем защиты.

Масло, проходя через зазор опорных подшипников, стекает в сливной поддон, а с упорного подшипника - в сливной бачок, откуда че рез дроссельное отверстие по переливной трубе dy80 поступает в с ливной трубопровод dy150. При этом давление масла дросселируется до атмосферного.

При обесточивании маслонасосов во время выбега остановл енного ГЦН (до 5 минут) масло из сливного бачка обратным ходом поступает на смазку опорно-упорного подшипника и зазоры опорного подшипника - в сливной поддон.

В режиме прекращения подачи питания МНС ГЦН через 8 секунд после отключения маслонасоса давление в ГУП при номиналь ных зазорах в подшипниках должно оставлять не менее 0,6 кгс/см2 .

С поддона масло сливается в бак аварийного слива (в этот ба к сливается масло с двух ГЦН) и далее в маслосистемы ГЦН УД 50, 60.

Нижний подшипник скольжения

Является опорой вала и предназначен для восприятия радиа льных нагрузок.

Подшипник изготовлен из стали 12Х18Н10Т с вкладышами из графитофторопластовой прессмассы 7Â-2À (предназначены дл я предохранения рабочей поверхности подшипника от оплавл ения и схватывания при пусках и непредвиденном прекращении пит ания), по которым работают посаженные на вал втулки, изготовленн ые из стали 25Õ17Í2Á-III с поверхностной термообработкой ТВЧ.

Как правило, фторопласт не выдерживает температур выше 200 0 С, при этом начинает происходить его формоизменение и распухан ие. Поэтому инструкция по эксплуатации ГЦН ограничивает пре дельную температуру автономного контура на уровне 1500 Ñ.

Подшипник смазывается и охлаждается водой, циркулирующе й в системе автономного контура.

При работающем ГЦН циркуляция воды в системе автономного контура обеспечивается вспомогательным рабочим колесом (импеллером).

Вспомогательное колесо (импеллер) - центробежного типа, с закрытыми цилиндрическими лопатками.

Оно установлено за рабочим колесом по посадке движения пр и помощи гайки, застопоренной шайбой на вал основного насос а. На стоящем ГЦН циркуляция воды обеспечивается специальным герметичным насосом ÂÖÝÍ-315, установленным в обвязке ГЦН.

Нижний гидростатический подшипник ÃÖÍ-195Ì

подвод воды автономного контура

отвод воды автономного контура

вкладыш из графитофторопласта

импеллер

Вода автономного контура охлаждается до приемлемой вели чины (40-60 î С) в выносном теплообменнике - холодильнике автономного контура. Согласно алгоритмам ТЗиБ при температуре автоно много контура более 1100 С на ГЦН налагается автоматический запрет включения, при температуре более 1500 С он отключается действием защиты.

Тепловой барьер

Тепловой барьер (пакет пластин) выемной части служит для экранирования теплового потока со стороны горячей среды 1 контура от охлажденной зоны автономного контура за колесом насос а. Тепловой барьер испытывает значительные нагрузки èç-çà н аличия большого температурного перепада (+2880 С в проточной части ГЦН и +40-60 0 С в автономном контуре). На случай усталостного и температурного разрушения шпилек крепления теплового б арьера к корпусу выемной части ниже его расположения во время реконструкции ГЦН были приварены три страховочных упора. Они

не позволят тепловому барьеру при разрушении крепления у пасть на рабочее колесо (что имело место на Запорожской АЭС).

Тепловой экран

Защищает вкладыш нижнего подшипника скольжения от прямо го воздействия горячей воды 1 контура при возможном ее забро се в зону автономного контура в период полного обесточивания блока.

Антиреверсное устройство

Служит для предотвращения проворачивания ротора остано вленного ГЦН обратным ходом теплоносителя (при других работающих ГЦН).

Устройство состоит из неподвижного храпового колеса, свя занного с корпусом опорно-упорного подшипника, двух кронштейнов,

0Валопровод на судне служит для передачи энергии от главного двигателя к движителю. Валопровод включает валы, подшипники и гребной винт. Упор от винта на корпус судна также передается через валопровод.

В состав валопровода входят упорный вал, несколько промежуточных валов и гребной вал, которые вращаются соответственно на упорных, опорных и дейдвудных подшипниках. Дейдвудная труба с обеих сторон уплотняется сальниками. Все элементы валопровода показаны на рис. 11.1.

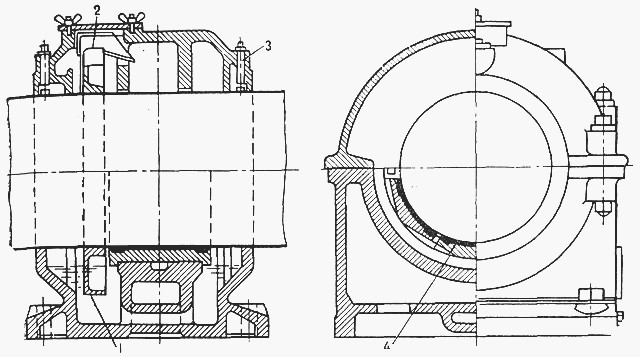

Упорные подшипники. Эти подшипники служат для передачи упора, возникающего при работе винта, на корпус судна, поэтому упорный подшипник должен иметь прочную конструкцию и быть установлен на достаточно жесткой опоре. Подшипник может выполняться отдельно или составлять единую конструкцию с главным двигателем. Подшипник должен быть рассчитан на передачу упора при переднем и заднем ходе, а также на различные нагрузки, включая аварийные.

Корпус автономного упорного подшипника (рис. 11.2) состоит из двух половин, соединяемых точными болтами. Упорная нагрузка воспринимается упорными подушками, благодаря которым можно изменять угол наклона. Эти подушки устанавливают в направляющих или на опорах и облицовывают белым металлом. В показанной на рис. 11.2 конструкции упорные подушки занимают три четверти окружности и передают весь упор на нижнюю часть корпуса подшипника. В других конструкциях упорные подушки расположены по всей окружности. Масло, увлекаемое упорным гребнем, при помощи скребка снимается с него и направляется к распорке, удерживающей подушки. Отсюда масло струей направляется к подушкам и подшипникам. Упорный вал имеет фланцы, при помощи которых он болтами крепится к фланцам валов двигателя или редуктора или к фланцу промежуточного вала.

В тех случаях, когда упорный подшипник является частью главного двигателя, корпус подшипника составляет продолжение фундаментной рамы, к которой он крепится болтами. Принудительная смазка этого подшипника осуществляется от системы смазки двигателя, а в остальном конструкция подшипника такая же, как и у независимого подшипника.

Рис. 11.1. Схема валопровода:

1 -дейдвудные подшипники, поддерживающие вал и винт; 2 - кормовая втулка; 3 - носовая втулка (устанавливается не всегда); 4 - дейдвудная труба; 5 - гребной вал; 6 - ахтерштевень; 7 - переборка ахтерпика; 8 - промежуточный вал; 9 - опорные подшипники (устанавливаются не всегда); 10 - упорный вал; 11 - двигатель внутреннего сгорания, непосредственно передающий мощность на гребной вал; 12 - двигатель внутреннего сгорания или турбина с передачей мощности на вал через редуктор; 13 - главный двигатель; 14 - автономный упорный подшипник, служащий для передачи упора винта на корпус судна; 15 - промежуточные опорные подшипники, поддерживающие вал снизу; 16 - кормовой опорный подшипник, поддерживающий вал сверху и снизу; 17 - дейдвудный сальник в машинном отделении; I - мощность двигателя; II - упор винта

Опорные подшипники. Не все опорные подшипники валопровода имеют одинаковую конструкцию. Крайний кормовой опорный подшипник имеет как нижний, так и верхний вкладыш, так как он должен воспринимать и массу винта и вертикальную составляющую упора при работе винта, направленную вверх. Другие опорные подшипники служат лишь для поддержания массы вала и поэтому имеют только нижние вкладыши.

Один из средних опорных подшипников вала показан на рис. 11.3. Обычный для подшипников вкладыш заменен здесь по душками на шарнирной опоре.

Рис. 11.2. Упорный подшипник:

1 - указатель уровня масла; 2 - масляный скребок; 3 - упорный гребень 4 - дефлектор; 5 - вал; 6 - стопор упорных подушек; 7 - упорная подушка; 8 - змеевик охлаждения; 9 - вкладыш опорного подшипника

Рис. 11.3. Опорный подшипник:

1 - масляное кольцо; 2 - масляный скребок; 3 - дефлектор; 4 - шарнирные опорные подушки

Такие подушки лучше воспринимают перегрузки и способствуют сохранению масляного клина достаточной толщины. Смазка осуществляется из масляной ванны, расположенной в нижней части корпуса. При помощи кольца, опущенного в ванну, масло при вращении вала увлекается вверх и поступает на смазку. Охлаждается масло в холодильнике трубчатого типа, помещенном в ванне, через которую пропускается забортная вода.

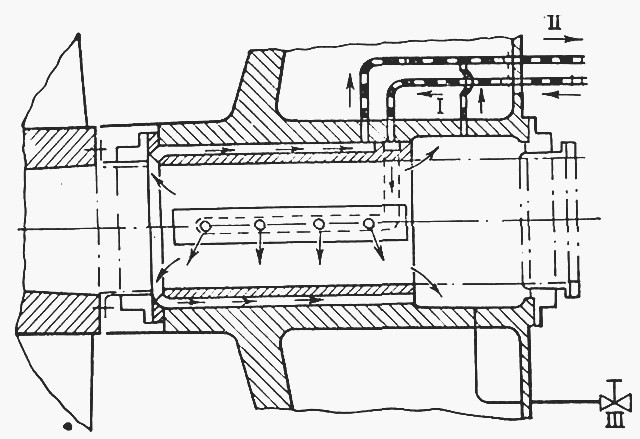

Дейдвудные подшипники выполняют две основные функции: поддерживают гребной вал; выполняют роль сальника, который предотвращает попадание забортной воды вдоль вала в машинное отделение. В дейдвудном подшипнике в качестве облицовки ранее применялось бакаутное дерево (отличающееся особо высокой плотностью), а смазка осуществлялась забортной водой. В применяемых в последнее время подшипниках используются залитые белым металлом вкладыши, смазываемые маслом. Одна из таких конструкций подшипника показана на рис. 11.4.

Масло подается к втулке подшипника через наружные каналы, расположенные аксиально, и через радиальные боковые отверстия с двух сторон во внутренние аксиальные каналы. В торцовой части втулки масло выходит и направляется к насосу и маслоохладителю. В системе смазки имеются два напорных масляных бака, причем для поддержания системы в рабочем состоянии в случае выхода из строя масляного насоса достаточно использовать один масляный бак.

Рис. 11.4. Кормовой дейдвудный подшипник, смазываемый маслом:

I - подвод масла; II - отвод масла; III - слив масла через клапан слива

На каждом из баков устанавливается аварийная сигнализация, предупреждающая о снижении уровня масла ниже допустимого.

На наружном и внутреннем концах гребного вала установлены специальные уплотнения. Давление в системе смазки устанавливается несколько выше статического давления забортной воды, чтобы предотвратить попадание воды в дейдвудную трубу, если уплотнение будет повреждено.

Валы валопровода. В составе валопровода на участке между упорным и гребным валом, в зависимости от расположения на судне машинного отделения, может быть один или несколько промежуточных валов. Все валы цельнокованые стальные с выполненными заодно фланцами соединяются при помощи кованых стальных точных болтов. Каждый промежуточный вал имеет фланцы с обеих сторон и, если он опирается на подшипник, в этом месте его диаметр увеличен.

На гребном валу также имеется фланец для соединения его с промежуточным валом. Другой конец гребного вала имеет коническую форму, которая соответствует коническому отверстию в ступице гребного винта. На конце конического хвостовика вала расположена резьба для гайки, которой гребной винт крепится к валу.

Используемая литература: "Основы судовой техники"

Скачать реферат: У вас нет доступа к скачиванию файлов с нашего сервера.

Упорно-опорный (аксиально-радиальный) подшипник скольжения системы Митчеля предназначен для восприятия осевого упора от винта и радиальной нагрузки от массы валопровода.

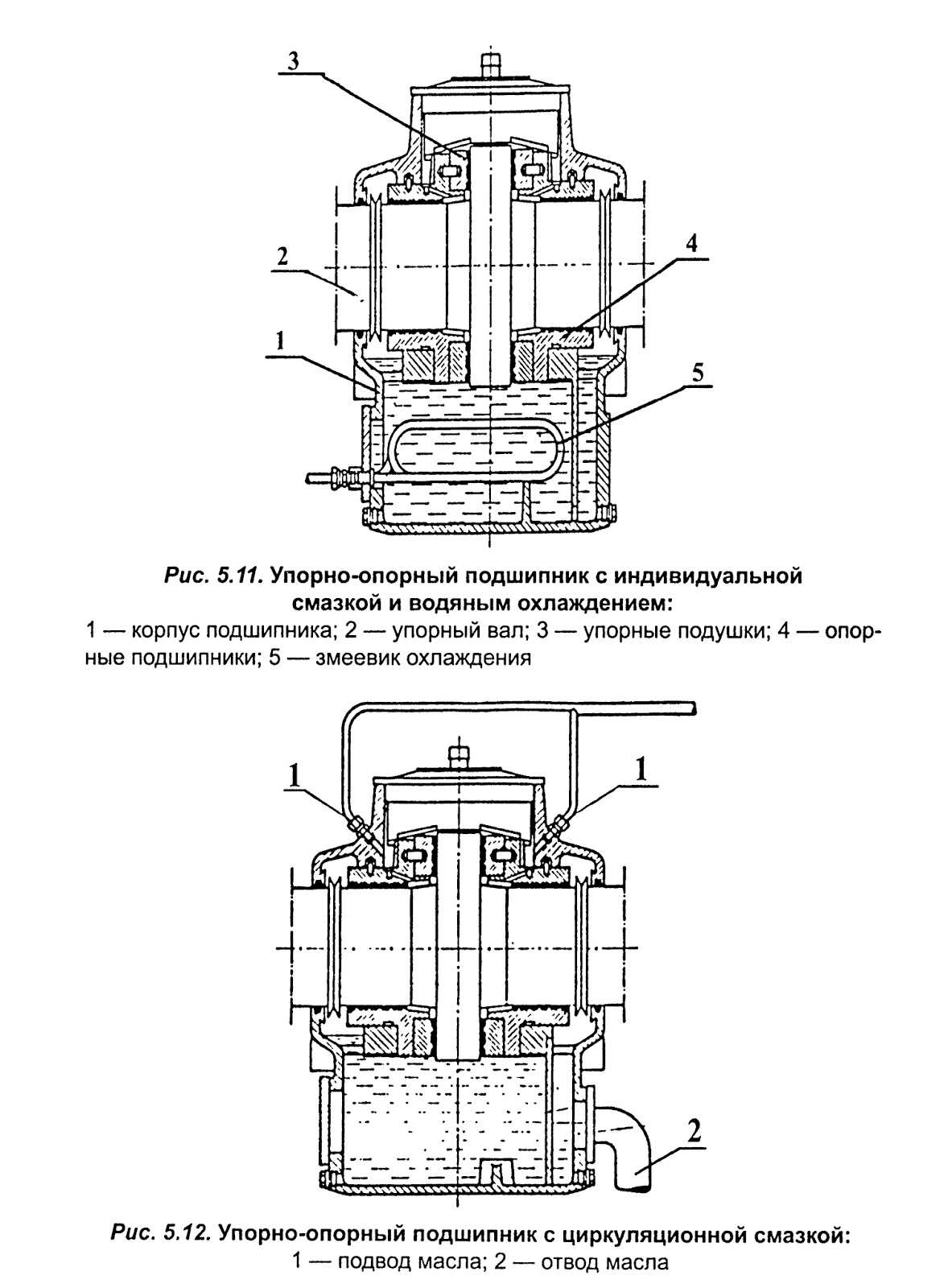

Упорно-опорный подшипник может быть расположен в кормовой части фундаментной рамы дизеля, между первым и вторым рамовыми подшипниками (рис. 5.10а), в редукторе (5.106), или в линии валопровода (рис. 5.11 и 5.12).

Подшипник включает: упорный вал с упорным гребнем, упорные подушки (сегменты) и два опорных подшипника.

На судах устанавливают как упорно-опорный подшипник скольжения с индивидуальной смазкой (самосмазкой) и водяным охлаждением (рис. 5.11), так и с циркуляционной смазкой (рис. 5.12). Применяют и упорные подшипники качения.

При индивидуальной смазке упорный гребень при вращении выполняет функции смазочного кольца. Масло поднимается гребнем, снимается маслоуловителем и по сверлениям в крышке попадает в подшипники.

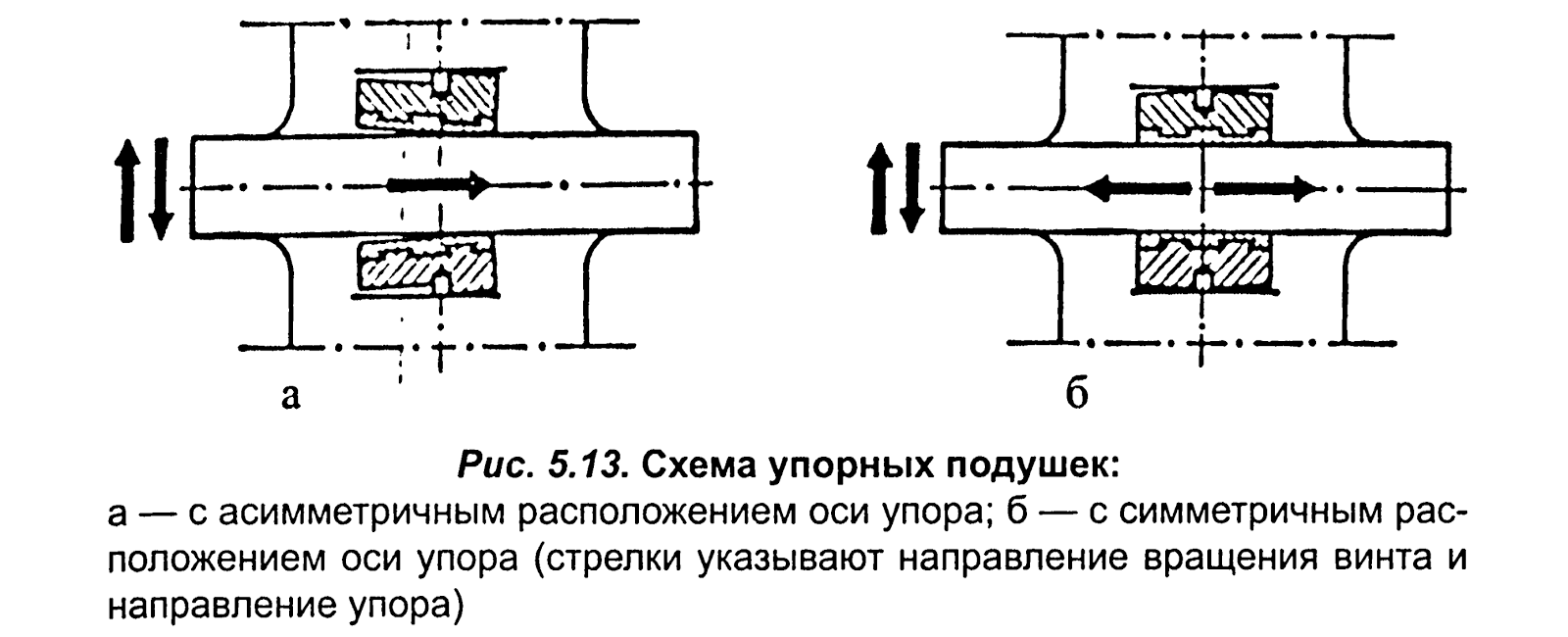

Подшипник с циркуляционной смазкой применяют, когда недостаточно отвода тепла посредством змеевикового охлаждения.

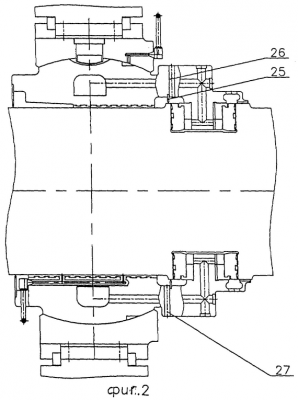

Для образования масляного клина между упорной подушкой и гребнем, ось упора (сухаря) подушки располагают ближе к выходной кромке по направлению движения гребня (рис. 5.13а). Благодаря такой конструкции упорная подушка имеет возможность занять наклонное положение к плоскости гребня и образовывать клиновой зазор.

Применяют и другую конструкцию упорных подушек, у которых ось упора расположена по центру, но внешняя сторона подушки при этом имеет кривизну (рис. 5.136).

Техническое обслуживание упорно-опорного подшипника включает:

Раз в три месяца дополнительно к указанным работам проверяют обжатие крышек уплотнений по валу, болтов и шпилек по разъёму (в случае необходимости поджать болты и гайки);

Раз в год измеряют суммарный осевой зазор между гребнем вала и упорными подушками и диаметральный зазор между верхним вкладышем и опорной шейкой вала. Проводят полную разборку, очистку и промывку всех деталей подшипника, осмотр их состояния, а также опорных шеек и упорного гребня вала.

Дефектоскопия и ремонт. Характерные дефекты упорно-опорного подшипника:

Изнашивание или подплавление баббита упорных подушек переднего и заднего ходов;

Изнашивание или подплавление баббита нижних вкладышей опорных подшипников;

Натяг баббита на рабочих поверхностях упорных подушек и опорных вкладышей подшипников;

Засорение змеевика водяного охлаждения масла в корпусе подшипника.

Ремонт упорных подшипников сводится к перезаливке их баббитом Б83 и обработке на фрезерном станке до толщины 2±01 мм, а затем подгонке по плите на краску и по упорному гребню. Каждая подушка должна прилегать к плите не менее чем на 75% рабочей поверхности. Прилегание подушек к упорному гребню проверяют по натирам баббита, до образования масляного клина под углом 45°, кроме того, должен быть незначительный скос (до 0,1 мм) со стороны выхода масла. Максимально допустимый износ баббита составляет 1 мм.

Чтобы упор гребного винта не передавался на коленчатый вал дизеля, после сборки упорного подшипника определяют у него суммарный осевой зазор, который должен быть меньше, чем у установочного рамового подшипника коленчатого вала.

Для изменения и регулировки суммарного осевого зазора между гребнем вала и упорными поверхностями подушек в подшипнике необходимо:

Отодвинуть коленчатый вал до отказа в сторону носа и в ту же сторону сдвинуть упорный вал так, чтобы гребень упирался в упорные подушки (фланцы валов разобщены, болты удалены);

Пластинами щупа измерить зазор между фланцами упорного и коленчатого валов, который должен быть в пределах 0,3-0,5 мм.

Если зазор между фланцами отсутствует, то под упорное полукольцо упорного подшипника устанавливают стальные или латунные прокладки такой толщины, чтобы между фланцами образовался зазор не менее 0,3-0,5 мм.

Затем упорный и коленчатый валы отодвигают в корму и, если в этом положении между фланцами валов будет зазор, то его измеряют щупом, и к полученной величине зазора прибавляют 0,3-0,5 мм и определяют этим самым толщину прокладки под упорное полукольцо заднего хода, которое и устанавливают.

Максимально допустимый суммарный осевой зазор в эксплуатации допускается 2 мм, например, для упорного подшипника, установленного на СТР-503.

Ресурс упорно-опорного подшипника до первого заводского ремонта составляет не менее 25000 ходовых часов.

Монтажный суммарный зазор между гребнем и упорными поверхностями подушек и диаметральные зазоры в опорных подшипниках приведены в таблице:

Область деятельности(техники), к которой относится описываемое изобретение

Изобретение относится к турбиностроению и предназначено для использования в подшипниках валопровода турбины.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Известен подшипник, который воспринимает только осевое усилие валопровода и содержит два одинаковых ряда упорных колодок (сегментов), расположенных симметрично относительно вертикальной оси подшипника, при этом рабочие поверхности упорных колодок, контактирующие с гребнем вала, обращены друг к другу (1).

Применение такой конструкции в многоцилиндровой турбине возможно при условии, что один из ее роторов части высокого давления (ЧВД) или части среднего давления (ЧСД) имеет три подшипника: два опорных и один упорный, который устанавливается в общем корпусе с опорным. В этом случае валопровод турбины заметно удлиняется, так как размещение отдельного упорного подшипника в корпусе требует увеличения общего осевого габарита и организации автономной системы подвода и слива масла. В малоопорных схемах валопровода (один подшипник между отдельными цилиндрами турбины), когда располагается перед опорным между ЧВД и ЧСД, увеличивается межопорное расстояние ротора высокого давления и его прогиб, что обуславливает повышение радиальных зазоров проточной части ВД и снижение ее экономичности.

Известна конструкция комбинированного опорно-упорного подшипника, воспринимающая радиально-осевые нагрузки валопровода турбины, принятая за прототип, содержащая опорную поверхность и расположенные с одной стороны от нее два ряда упорных колодок, у которых рабочие поверхности, контактирующие с гребнем вала турбины, обращены друг к другу. (2) В этой конструкции диаметр опорной поверхности вкладыша практически равен корневому диаметру упорных колодок. Такая геометрическая особенность вкладыша ограничивает его несущую способность, т.к. увеличение диаметра опорной поверхности требует увеличение периферийного диаметра колодок и, соответственно, диаметра гребня вала, максимальная величина которых ограничена допустимыми потерями на трение гребня и колодок. Кроме того, в такой конструкции отработанное горячее масло с опорной поверхности сливается через упорные рабочие колодки, что приводит к повышению температуры масла и баббитового слоя рабочих колодок, в результате чего снижается надежность их работы.

При возможной эрозии баббитовой заливки опорной поверхности вкладыша частицы баббита вместе с отработанным маслом попадают на рабочие поверхности упорных колодок, что также снижет надежность работы последних.

Отмеченные недостатки являются прямым следствием выполнения диаметра опорной поверхности вкладыша на уровне корневого диаметра упорных колодок при описываемом выше расположении рабочих колодок и их рабочих поверхностей.

Технический эффект изобретения - повышение несущей способности опорной поверхности вкладыша и надежности работы упорных колодок опорно-упорного подшипника.

Технический эффект обеспечен в опорно-упорном подшипнике, содержащем упорные колодки, размещенные с одной стороны опорной поверхности вкладыша, сопряженного сферической поверхностью с обоймой, отличающийся тем, что вкладыш выполнен с радиальным кольцевым выступом, с обеих сторон которого установлены упорные колодки с рабочими поверхностями, обращенными в противоположные стороны от выступа, при этом диаметр опорной поверхности вкладыша выполнен больше корневого диаметра упорных колодок. Указанное выполнение подшипника обеспечивает повышение несущей способности за счет увеличения диаметра его опорной поверхности без увеличения радиального размера упорных колодок и исключает попадание отработанного масла с опорной поверхности в зону расположения упорных колодок, что повышает надежность их работы. Для регулирования положения вкладыша относительно обоймы в опорно-упорном подшипнике на упорной части сферической поверхности двух половин вкладыша выполнена круговая канавка, которая сообщена с каналом в обойме для подвода масла высокого давления.

Для дополнительного повышения надежности посредством контроля автономной работы опорной и упорной частей подшипника в камере слива масла с опорной поверхности вкладыша и с ближних к ней упорных колодок между последними и опорной поверхностью установлено уплотнительное кольцо, по разные стороны от которого во вкладыше выполнены два ряда отверстий для слива масла.

Для соосной фиксации вкладыша в обойме на торцах ее верхней части установлены две продольные шпонки.

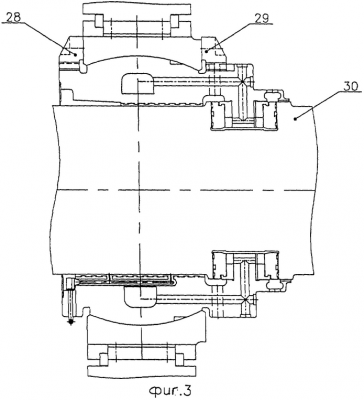

Изобретение поясняется чертежами, где на фиг.1 изображен в сборе с ротором турбины, на фиг.2 - опорно-упорный подшипник с раздельным сливом масла с опорной и упорных поверхностей вкладыша, на фиг.3 - опорно-упорный подшипник с фиксацией вкладыша относительно обоймы продольными шпонками.

Опорно-упорный подшипник содержит вкладыш из 2-х половин 1 и 2 с опорной поверхностью 3, кольцевую масляную полость 4 с каналами 5 для подачи масла к двум рядам упорных колодок: рабочих 6 и установочных 7. Колодки 6 и 7 закреплены на кольцах 8, которые фиксируются на кольцевом радиальном выступе 9 вкладыша. Вкладыш заключен в обойму, выполненную из двух половин 10 и 11. Вкладыш сопряжен его сферической поверхностью 12 с обоймой. На упорной части 13 сферической поверхности 12 вкладыша выполнена круговая канавка 14, соединенная каналом 15 в верхней половине обоймы 10 с масляной системой гидроподъема 16. Обойма установлена в корпусе 17 подшипника.

Вкладыш имеет на его внутренней поверхности три камеры 18, 19, 20 и сквозные отверстия 21 и 22 для слива отработанного масла в корпус 17 подшипника. По одну сторону выступа 9 на выходе масла с колодок 7 выполнена камера 20, по другую сторону выступа 9 выполнена камера 19, размещенная на выходе масла с рабочих колодок 6 и с опорной поверхности 3. Камера 18 расположена с другой стороны опорной поверхности 3. Рабочие поверхности 23 колодок 6 и рабочие поверхности 24 колодок 7 обращены от радиального кольцевого выступа 9 вкладыша в противоположные стороны.

Раздельный слив масла с поверхностей 3 и 24 в корпус 17 подшипника организован посредством установки в камере 19 уплотнительного кольца 25 и выполнением по обе стороны от него двух рядов отверстий 26 и 27. На торцах верхней половины 10 обоймы установлены две продольные шпонки 28 и 29, фиксирующие вкладыш относительно обоймы.

Осевое усилие от ротора 30, которое на работающей турбине направлено в сторону генератора, как показано стрелкой на фиг.1, воспринимается рабочими упорными колодками 6. От этих колодок через 9 вкладыша осевое усилие действует на упорную часть 13 сферической поверхности 12 выполненную с большим углом 2 , чем угол 1 . Далее осевое усилие через обойму передается на корпус 17 подшипника.

Для работы опорно-упорного подшипника подается масло в кольцевую полость 4, из которой оно по соответствующим каналам (не показаны) поступает на опорную поверхность 3 и по каналам 5 на поверхности рабочих 6 и установочных 7 колодок.

Для регулировки положения вкладыша относительно обоймы в канавку 14 через канал 15 из системы гидроподъема 16 подается масло, давление которого создает противоположно осевому усилие на вкладыш и обеспечивает "всплытие" вкладыша на масляной пленке в обойме за счет зазора между их сферическими поверхностями.

Отработанное масло с опорной поверхности 3 вкладыша сливается в камеры 18 и 19. В камере 19 масло с опорной поверхности 3 смешивается с отработанным маслом от рабочих колодок 6 и через отверстие 21 отводится в корпус подшипника 17. При этом в предложенном подшипнике предотвращено попадание отработанного масла с опорной поверхности 3 на рабочую поверхность 23 упорных колодок 6. В результате повышается надежность работы упорных колодок 6 и, соответственно, надежность работы турбины.

Обеспечение раздельного слива масла с опорной поверхности 3 и рабочей поверхности упорных колодок 6 в корпус подшипника за счет установки кольца 25 позволяет контролировать автономную работу опорной и упорной частей подшипника с использованием контролирующих и диагностических систем, что дополнительно повышает надежность работы турбины в целом.

Ввиду того что в предлагаемой конструкции подшипника диаметр опорной поверхности D вкладыша больше корневого диаметра D к колодок при сохранении величины их периферийного диаметра, в сравнении с известными такой подшипник обладает большей несущей способностью опорной поверхности.

Источники информации

1. Трухний А.Д. Стационарные паровые турбины. М., Энергоатомиздат, 1990 г., с.128, рис.3,71

2. Там же с.125, рис.3,69.

Формула изобретения

1. Опорно-упорный подшипник, содержащий упорные колодки, размещенные с одной стороны опорной поверхности вкладыша, сопряженного сферической поверхностью с обоймой подшипника, отличающийся тем, что вкладыш выполнен с радиальным кольцевым выступом, с обеих сторон которого установлены упорные колодки с рабочими поверхностями, обращенными в противоположные стороны от выступа, при этом диаметр опорной поверхности вкладыша выполнен больше корневого диаметра колодок.

2. Опорно-упорный подшипник по п.1, отличающийся тем, что на упорной части сферической поверхности двух половин вкладыша выполнена круговая канавка, которая сообщена с каналом в обойме для подвода масла высокого давления.

3. Опорно-упорный подшипник по п.1, отличающийся тем, что в камере слива масла с опорной поверхности вкладыша и ближних к ней упорных колодок между последними и опорной поверхностью установлено уплотнительное кольцо, разделяющее указанную камеру на две полости, при этом во вкладыше по разные стороны от уплотнительного кольца выполнены два ряда сквозных отверстий для слива масла в корпус подшипника.

4. Опорно-упорный подшипник по п.1, отличающийся тем, что на торцах верхней обоймы установлены две продольные шпонки, фиксирующие вкладыш относительно обоймы.

Имя изобретателя:

Лисянский А.С. (RU), Сачков Ю.С. (RU), Гаев В.Д. (RU), Ласкин А.С. (RU), Ковальский Р.К. (RU), Шпилева С.И. (RU)

Огромное Спасибо за Ваш вклад в развитие отечественной науки и техники!