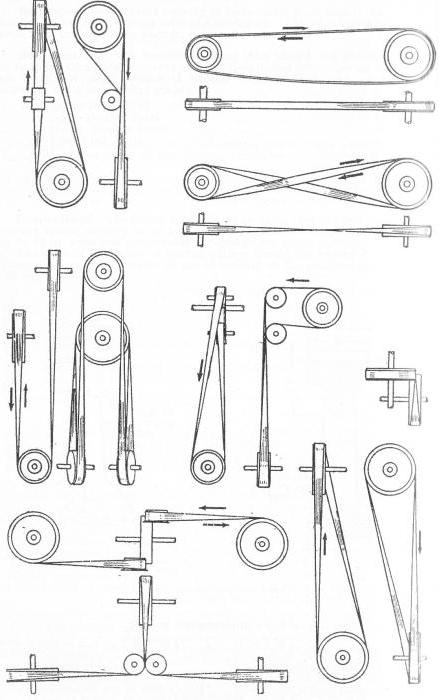

ตัวอย่างสายพาน. ประเภทเกียร์โรตารี่

โดยปกติ สายพานร่องวีเป็นระบบเกียร์แบบเปิดที่มีสายพานตั้งแต่หนึ่งเส้นขึ้นไป พื้นผิวการทำงานของสายพานอยู่ด้านข้าง

เมื่อเทียบกับสายพานแบน ระบบส่งกำลังแบบสายพานวีมีความสามารถในการฉุดลากที่มากกว่า มีระยะห่างจากศูนย์กลางที่น้อยกว่า ทำให้มุมการพันของรอกขนาดเล็กและอัตราทดเกียร์สูง ( และ ≤สิบ). อย่างไรก็ตาม สายพานร่องวีมาตรฐานไม่อนุญาตให้ใช้ความเร็วมากกว่า 30 ม./วินาที เนื่องจากมีความเป็นไปได้ที่จะเกิดการสั่นสะท้านของระบบขับเคลื่อน ซึ่งสัมพันธ์กับความแตกต่างที่หลีกเลี่ยงไม่ได้ในความกว้างของสายพานตามความยาว และด้วยเหตุนี้ ความแปรปรวนของอัตราทดเกียร์สำหรับการวิ่งครั้งเดียวของสายพาน สายพานร่องวีมีการสูญเสียความเสียดทานและความเค้นดัดสูงและการออกแบบรอกนั้นซับซ้อนกว่า

สายพานร่องวีใช้กันอย่างแพร่หลายในไดรฟ์แต่ละตัวที่มีขนาดไม่เกิน 400 กิโลวัตต์ ประสิทธิภาพของสายพานร่องวี η= 0.87...0.97

สายพานร่องวีไม่มีข้อเสียส่วนใหญ่ที่มีอยู่ในสายพานร่องวี แต่ยังคงข้อดีของสายพานไว้ สายพานร่องวีมีความยืดหยุ่นเทียบได้กับสายพานแบนผ้ายาง ดังนั้นจึงทำงานได้อย่างราบรื่นมากขึ้น เส้นผ่านศูนย์กลางต่ำสุดของรอกส่งกำลังขนาดเล็กสามารถลดลงได้ อัตราทดเกียร์เพิ่มขึ้นเป็น และ≤ 15 และความเร็วสายพานสูงถึง 50 ม./วินาที การส่งกำลังมีความสามารถในการหน่วงขนาดใหญ่

สายพานร่องวีและสายพานร่องวี. สายพานร่องวีทำจากวัสดุผ้ายางที่ไม่มีที่สิ้นสุดของส่วนสี่เหลี่ยมคางหมูที่มีมุมลิ่ม φ 0 = 40° ขึ้นอยู่กับอัตราส่วนความกว้าง ข 0 ของฐานที่มากกว่าของสี่เหลี่ยมคางหมูจนถึงความสูง ชม.สายพานร่องวีมาในส่วนปกติ ( ข 0 /ชม.≈ 1.6); แคบ ( ข 0 /ชม.≈ 1.2); กว้าง ( ข 0 /ชม.≈ 2.5 และอื่น ๆ ; ใช้สำหรับตัวแปร V-belt)

ปัจจุบันได้มาตรฐาน สายพานร่องวีส่วนปกติออกแบบมาสำหรับไดรฟ์เครื่องมือกล โรงงานอุตสาหกรรมและเครื่องจักรการเกษตรแบบอยู่กับที่ ขนาดหลักและวิธีการควบคุมสายพานดังกล่าวถูกควบคุมโดย GOST 1284.1 - 89 การกำหนดส่วนจะแสดงในรูปที่ 1.45. สายพานส่วน EO ใช้สำหรับ .เท่านั้น เครื่องจักรปฏิบัติการและการตั้งค่า สายพานมาตรฐานผลิตขึ้นในสองประเภท: สำหรับภูมิอากาศแบบอบอุ่นและเขตร้อน ใช้งานที่อุณหภูมิอากาศตั้งแต่ลบ 30 ถึงบวก 60°C และสำหรับสภาพอากาศหนาวเย็นและเย็นมาก ใช้งานที่อุณหภูมิตั้งแต่ลบ 60 ถึงบวก 40°C เข็มขัดของส่วน A, B และ C เพื่อเพิ่มความยืดหยุ่นสามารถทำได้ด้วยฟัน (ร่อง) บนพื้นผิวด้านในซึ่งได้จากการตัดหรือปั้น (รูปที่ 1.46, ใน). สายพานร่องวี (รูปที่ 1.46, เอ,ข) ประกอบด้วยชั้นยางยืดหรือผ้ายาง 1, ชั้นผู้ให้บริการ 2 ขึ้นอยู่กับวัสดุเส้นใยเคมี (ผ้าสายไฟหรือสายไฟ) ชั้นยางอัด 3 และชั้นห่อหุ้มด้วยผ้ายาง 4. ภาพตัดขวางของเข็มขัดผ้าสายไฟ ( เอ), สายไฟ ( ข) การออกแบบแสดงในรูปที่ 1.46 เข็มขัดรัดสายไฟที่ใช้ในเกียร์ความเร็วสูงมีความยืดหยุ่นและทนทานกว่า ความเร็วที่อนุญาตสำหรับสายพานส่วนปกติ υ < 30 м/с.

ข้อมูลจำเพาะสำหรับสายพานร่องวีของส่วนปกติถูกควบคุมโดย GOST 1284.2 - 89 และกำลังส่ง - โดย GOST 1284.3 - 89

นอกเหนือจากสายพานร่องวีที่ขับข้างต้นแล้ว ยังมีมาตรฐานดังต่อไปนี้: สายพานร่องวีพัดลม (สำหรับเครื่องยนต์รถยนต์ รถแทรกเตอร์และรถรวม) และสายพานวี (สำหรับเครื่องจักรการเกษตร)

หากจำเป็นต้องใช้สายพานที่มีการโค้งงอในสองทิศทาง ให้ใช้สายพานแบบหกเหลี่ยม (สายพานร่องวีคู่)

มีแนวโน้มมาก สายพานร่องวีซึ่งส่งกำลังมากกว่าสายพานแบบธรรมดา 1.5–2 เท่า สายพานแบบแคบช่วยให้รอกขนาดเล็กมีเส้นผ่านศูนย์กลางเล็กกว่าและทำงานด้วยความเร็วถึง 50 ม./วินาที เกียร์มีขนาดกะทัดรัดมากขึ้น สี่ส่วนของสายพานเหล่านี้ UO(SPZ), UA(SRA), UB(SPB), UV(SPC) แทนที่ส่วนปกติเจ็ดส่วน ในวงเล็บคือการกำหนด ISO

สายพานแบบแคบเพิ่มการยึดเกาะเนื่องจากการกระจายน้ำหนักที่ดีขึ้นตามความกว้างของชั้นรองรับ ซึ่งประกอบด้วยสายสังเคราะห์ที่มีความแข็งแรงสูง การใช้สายพานแบบแคบช่วยลดการใช้วัสดุของตัวขับสายพานได้อย่างมาก สายพานแบบแคบยังไม่ได้มาตรฐานและผลิตขึ้นตาม TU 38 605 205 - 95

ควรสังเกตว่าใน สายพานร่องวีด้วยสายพานหลายแบบ เนื่องจากความยาวต่างกันและคุณสมบัติการยืดหยุ่นที่ไม่เท่ากัน โหลดระหว่างสายพานจึงมีการกระจายอย่างไม่สม่ำเสมอ ดังนั้นจึงไม่แนะนำให้ใช้สายพานมากกว่า 8 ... 12 สายพานในการส่งกำลัง

สายพานร่องวี(ดูรูปที่ 1.43, G) เป็นสายพานแบนแบบไม่มีที่สิ้นสุดที่มีซี่โครงอยู่ด้านล่าง วิ่งบนรอกร่องวี สายใยสังเคราะห์ที่มีความแข็งแรงสูงตั้งอยู่ตลอดความกว้างของสายพาน ความกว้างของสายพานดังกล่าวน้อยกว่าความกว้างของชุดสายพานของส่วนปกติ 1.5 - 2 เท่าที่มีกำลังส่งเท่ากัน

สายพานร่องวียังไม่ได้มาตรฐาน บนพื้นฐานของเข็มขัดแบบหลายซี่แบบมีสายสามส่วนตามปกติที่กำหนด K, L และ M โดยมีจำนวนซี่โครงตั้งแต่ 2 ถึง 50 ความยาวของสายพานตั้งแต่ 400 ถึง 4000 มม. และมุมลิ่มφ 0 = 40 °

เมื่อเทียบกับสายพานแบน สายพานร่องวีมีความสามารถในการยึดเกาะที่มากกว่ามากเนื่องจากการยึดเกาะที่เพิ่มขึ้น , ปรับอากาศ ลดค่าสัมประสิทธิ์แรงเสียดทาน ฉระหว่างสายพานและรอก

ดังที่ทราบจากทฤษฎีความเสียดทานของตัวเลื่อนลิ่มที่พิจารณาในกลศาสตร์เชิงทฤษฎี:

ฉ " =ฉ/sin(α/2),

ที่ไหน ฉ- ค่าสัมประสิทธิ์แรงเสียดทานบนระนาบ (สำหรับผ้ายางบนเหล็กหล่อ ฉ=0.3); α คือมุมของโปรไฟล์ร่องรอก

รับ α= φ 0 = 40 ° เราได้รับ:

ฉ " =ฉ/sin20° ≈ 3 ฉ.

ดังนั้น ceteris paribus สายพานร่องวีจึงสามารถส่งแรงรอบวงได้มากกว่าสายพานแบนถึงสามเท่า

ในไดรฟ์ เครื่องต่างๆและกลไกต่างๆ สายพานขับมีการใช้กันอย่างแพร่หลายเนื่องจากความเรียบง่ายและต้นทุนต่ำในการออกแบบ การผลิต และการใช้งาน การส่งสัญญาณไม่จำเป็นต้องมีที่อยู่อาศัยซึ่งแตกต่างจากตัวหนอนหรือ เกียร์รถไฟ, ไม่ต้องการ...

จาระบี สายพานขับเงียบและรวดเร็ว ข้อเสียของสายพานไดรฟ์คือ: ขนาดที่สำคัญ (เมื่อเทียบกับเกียร์เดียวกันหรือ เฟืองตัวหนอน) และแรงบิดที่สามารถถ่ายโอนได้จำกัด

การส่งสัญญาณที่แพร่หลายที่สุดคือ: สายพานวี, สายพานฟันเฟือง, สายพานกว้าง CVT, สายพานแบนและสายพานกลม ในบทความที่แจ้งให้คุณทราบ เราจะพิจารณาการคำนวณการออกแบบของระบบส่งกำลังสายพาน V ว่าเป็นเรื่องธรรมดาที่สุด ผลงานจะเป็นโปรแกรมที่ดำเนินการ อัลกอริทึมทีละขั้นตอนการคำนวณใน MS Excel

สำหรับสมาชิกบล็อกที่ด้านล่างของบทความจะมีลิงก์สำหรับดาวน์โหลดไฟล์การทำงานตามปกติ

อัลกอริทึมที่เสนอใช้กับวัสดุ GOST 1284.1-89,GOST 1284.3-96และ GOST 20889-80. GOST เหล่านี้มีให้ใช้ฟรีบนเว็บ ต้องดาวน์โหลด เมื่อทำการคำนวณ เราจะใช้ตารางและวัสดุของ GOST ที่ระบุไว้ข้างต้น ดังนั้นพวกเขา ควรจะอยู่ในมือ.

มีการเสนออะไรกันแน่? มีการเสนอแนวทางที่เป็นระบบในการแก้ปัญหาการคำนวณการออกแบบของระบบส่งกำลังสายพานวี คุณไม่จำเป็นต้องศึกษารายละเอียด GOST ข้างต้น คุณเพียงแค่ต้องปฏิบัติตามคำแนะนำด้านล่างทีละขั้นตอนอย่างเคร่งครัด - อัลกอริธึมการคำนวณ หากคุณไม่ได้ออกแบบสายพานไดรฟ์ใหม่อย่างต่อเนื่อง เมื่อเวลาผ่านไปขั้นตอนต่างๆ จะถูกลืมไป และในการเรียกคืนอัลกอริธึมในหน่วยความจำ แต่ละครั้งที่คุณต้องใช้เวลามาก เมื่อใช้โปรแกรมด้านล่าง คุณจะสามารถทำการคำนวณได้เร็วและมีประสิทธิภาพมากขึ้น

ออกแบบการคำนวณใน Excel สำหรับการส่งสายพานวี

หากคุณไม่ได้ติดตั้ง MS Excel บนคอมพิวเตอร์ของคุณ การคำนวณสามารถทำได้ในโปรแกรม OOo Calc จากแพ็คเกจ Open Office ซึ่งสามารถดาวน์โหลดและติดตั้งได้อย่างอิสระตลอดเวลา

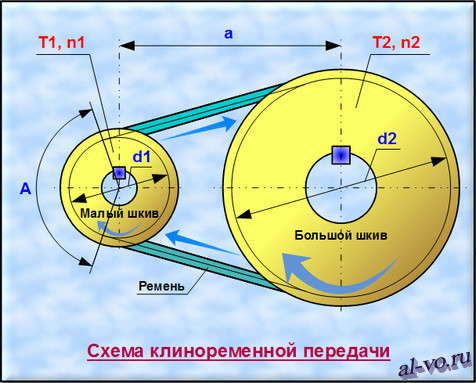

การคำนวณจะดำเนินการสำหรับการส่งกำลังสองรอก - ขับเคลื่อนและขับเคลื่อนโดยไม่มีลูกกลิ้งปรับความตึง โครงการทั่วไปการส่งสายพานวีแสดงในรูปด้านล่างข้อความนี้ เราเปิดตัว Excel สร้างไฟล์ใหม่และเริ่มทำงาน

ในเซลล์ที่มีการเติมสีเขียวขุ่น เราเขียนข้อมูลเริ่มต้นและข้อมูลที่เลือกโดยผู้ใช้ตามตาราง GOST หรือข้อมูลที่คำนวณได้ (ที่ยอมรับ) ในเซลล์ที่มีการเติมสีเหลืองอ่อน เราจะอ่านผลการคำนวณ เซลล์ที่มีการเติมสีเขียวซีดมีข้อมูลเบื้องต้นที่ไม่สามารถเปลี่ยนแปลงได้

ในความคิดเห็นต่อทุกเซลล์ของคอลัมน์ดีคำอธิบายจะได้รับวิธีการและจากตำแหน่งที่เลือกค่าทั้งหมดหรือคำนวณสูตรใด !!!

เราเริ่ม "เดิน" ตามอัลกอริทึม - เรากรอกข้อมูลในเซลล์ด้วยข้อมูลเริ่มต้น:

1. ค่าสัมประสิทธิ์ การกระทำที่เป็นประโยชน์การแพร่เชื้อ ประสิทธิภาพ (นี่คือประสิทธิภาพของสายพานขับและประสิทธิภาพของตลับลูกปืนกลิ้งสองคู่) เราเขียน

ไปยังเซลล์ D2: 0,921

2. อัตราทดเกียร์เบื้องต้น ยู’ เขียนลงไป

ไปยังเซลล์ D3: 1,48

3. ความเร็วเพลาลูกรอกขนาดเล็ก น1 ใน rpm เราเขียน

ไปยังเซลล์ D4: 1480

4. กำลังขับสูงสุด (กำลังเพลารอกขนาดเล็ก) พี1 เราเข้าสู่กิโลวัตต์

ไปยังเซลล์ D5: 25,000

นอกจากนี้ ในโหมดโต้ตอบของผู้ใช้และโปรแกรม เราทำการคำนวณสายพานไดรฟ์:

5. เราคำนวณแรงบิดบนเพลาของรอกขนาดเล็ก ตู่1 ใน n*m

ในเซลล์ D6: =30*D5/(PI()*D4)*1000 =164,643

ตู่1 =30* พี 1 /(3,14* น 1 )

6. เราเปิด GOST1284.3-96 กำหนดตามข้อ 3.2 (ตารางที่ 1 และตารางที่ 2) ค่าสัมประสิทธิ์ของโหลดแบบไดนามิกและโหมดการทำงาน cpและเขียน

ไปยังเซลล์ D7: 1,0

7. กำลังขับโดยประมาณ Rในหน่วยกิโลวัตต์ตามที่เราจะเลือกส่วนของสายพานเราพิจารณา

ในเซลล์ D8: =D5*D7 =25,000

พี = พี1 *ซีพี

8. ใน GOST1284.3-96 ตามข้อ 3.1 (รูปที่ 1) เราเลือกขนาดมาตรฐานของส่วนเข็มขัดและป้อน

ลงในเซลล์ที่ผสาน C9D9E9: ค(บี)

9. เราเปิด GOST20889-80 กำหนดเส้นผ่านศูนย์กลางที่คำนวณได้ของรอกขนาดเล็กตามข้อ 2.2 และข้อ 2.3 d1 หน่วยมิลลิเมตรและจดบันทึก

ไปยังเซลล์ D10: 250

ไม่แนะนำให้สั่งเส้นผ่านศูนย์กลางที่คำนวณได้ของรอกขนาดเล็กเท่ากับค่าต่ำสุดที่เป็นไปได้ ยิ่งเส้นผ่านศูนย์กลางของรอกยิ่งใหญ่เท่าไร สายพานก็จะยิ่งมีอายุการใช้งานยาวนานขึ้น แต่การส่งสัญญาณก็จะยิ่งมากขึ้นเท่านั้น จำเป็นต้องมีการประนีประนอมที่สมเหตุสมผล

10. ความเร็วเชิงเส้นของสายพาน วีเป็น m/s คำนวณ

ในเซลล์ D11: =PI()*D10*D4/60000 =19,0

วี = 3.14* d1 *n1 /60000

ความเร็วเชิงเส้นของสายพานต้องไม่เกิน 30 ม./วินาที!

11. เส้นผ่านศูนย์กลางโดยประมาณของรอกขนาดใหญ่ (เบื้องต้น) d2’ คำนวณเป็นมิลลิเมตร

ในเซลล์ D12: =D10*D3 =370

d2’ = d 1 * ยู’

12. ตาม GOST20889-80 ตามข้อ 2.2 เรากำหนดเส้นผ่านศูนย์กลางที่คำนวณได้ของรอกขนาดใหญ่ d2 หน่วยมิลลิเมตรและเขียน

ไปยังเซลล์ D13: 375

13. ชี้แจง อัตราทดเกียร์การแพร่เชื้อ ยู

ในเซลล์ D14: =D13/D10 =1,500

u=d2/d1

14. เราคำนวณค่าเบี่ยงเบนของอัตราทดเกียร์ของรอบชิงชนะเลิศจากเบื้องต้น เดลต้าเป็น % และเปรียบเทียบกับค่าที่อนุญาตในหมายเหตุ

ในเซลล์ D15: =(D14-D3)/D3*100 =1,35

เดลต้า =(ยู-ยู’) / ยู'

ส่วนเบี่ยงเบนของอัตราทดเกียร์ไม่ควรเกิน 3% โมดูโล!

15. ความเร็วเพลาลูกรอกขนาดใหญ่ น2 ใน rpm เรานับ

ในเซลล์ D16: =D4/D14 =967

n2 =n1 /u

16. กำลังเพลาลูกรอกขนาดใหญ่ พี2 ในหน่วยกิโลวัตต์เรากำหนด

ในเซลล์ D17: =D5*D2 =23,032

P2 =P1 *ประสิทธิภาพ

17. เราคำนวณแรงบิดบนเพลาของรอกขนาดใหญ่ ตู่2 ใน n*m

ในเซลล์ D18: =30*D17/(PI()*D16)*1000 =227,527

ตู่2 =30* พี 2 /(3,14* น 2 )

ในเซลล์ D19: =0.7*(D10+D13) =438

เอนาที =0,7*(d 1 + d 2 )

19. คำนวณระยะการส่งข้อมูลจากศูนย์กลางสู่ศูนย์กลางสูงสุด เอmaxหน่วย มม

ในเซลล์ D20: =2*(D10+D13) =1250

เอmax =2*(d 1 + d 2 )

20. จากช่วงผลลัพธ์และขึ้นอยู่กับ คุณสมบัติการออกแบบโครงการเรากำหนดระยะการส่งสัญญาณจากศูนย์กลางสู่ศูนย์กลางเบื้องต้น เอ’ หน่วย มม

ในเซลล์ D21: 700

21. ตอนนี้คุณสามารถกำหนดความยาวโดยประมาณเบื้องต้นของสายพานได้ lp’ หน่วย มม

ในเซลล์ D22: =2*D21+(PI()/2)*(D10+D13)+(D13-D10)^2/(4*D21)=2387

Lp" =2*a" +(3,14/2)*(d1 +d2 )+((d2 -d1 )^2)/(4*a" )

22. เราเปิด GOST1284.1-89 และเลือกตามข้อ 1.1 (ตารางที่ 2) ความยาวโดยประมาณของสายพาน lpหน่วย มม

ในเซลล์ D23: 2500

23. เราคำนวณระยะการส่งข้อมูลจากศูนย์กลางสู่ศูนย์กลางใหม่ เอหน่วย มม

ในเซลล์ D24: =0.25*(D23- (PI()/2)*(D10+D13)+((D23- (PI()/2)*(D10+D13))^2-8*((D13-D10 )/ 2)^2)^0.5)=757

a \u003d 0.25 * (Lp - (3,14 /2)*(d1 +d2 )+((Lp - (3,14 /2)*(d1 +d2 ))^2-8*((d2 -d1 ) /2)^2)^0.5)

ในเซลล์ D25: =2*ACOS ((D13-D10)/(2*D24))/PI()*180=171

A =2*arccos ((d2 -d1 )/(2*a ))

25. เรากำหนดตาม GOST 1284.3-96 p.3.5.1 (ตารางที่ 5-17) กำลังรับการจัดอันดับที่ส่งโดยสายพานเดียว พี0 หน่วยเป็นกิโลวัตต์และจดบันทึก

ไปยังเซลล์ D26: 9,990

26. เรากำหนดตาม GOST 1284.3-96 p.3.5.1 (ตารางที่ 18) ค่าสัมประสิทธิ์มุมห่อ CAและป้อน

ไปยังเซลล์ D27: 0,982

27. เรากำหนดตาม GOST 1284.3-96 p.3.5.1 (ตารางที่ 19) ค่าสัมประสิทธิ์ความยาวของสายพาน CLและเขียน

ไปยังเซลล์ D28: 0,920

28. เราคิดว่าจำนวนสายพานจะเป็น 4 เรากำหนดตาม GOST 1284.3-96 p.3.5.1 (ตารางที่ 20) ค่าสัมประสิทธิ์ของจำนวนสายพานในการส่ง CKและเขียน

ไปยังเซลล์ D29: 0,760

29. เรากำหนดการคำนวณ จำนวนที่ต้องการเข็มขัดในไดรฟ์ K’

ในเซลล์ D30: =D8/D26/D27/D28/D29 =3,645

K"=P /(P0 *CA *CL *CK )

30. ในที่สุดเราก็กำหนดจำนวนสายพานในไดรฟ์ K

ในเซลล์ D31: \u003d OKRUP (D30, 1) =4

K = ปัดเศษขึ้นเป็นจำนวนเต็ม (K ’ )

เราได้ทำการคำนวณการออกแบบใน Excel สำหรับการส่งสายพานวีด้วยรอกสองตัว โดยมีวัตถุประสงค์เพื่อกำหนดคุณสมบัติหลักและ พารามิเตอร์โดยรวมขึ้นอยู่กับพลังงานที่ได้รับบางส่วนและจลนศาสตร์

ฉันยินดีที่จะเห็นความคิดเห็นของคุณผู้อ่านที่รัก !!!

ในการรับข้อมูลเกี่ยวกับการเปิดตัวบทความใหม่ คุณควรสมัครรับข่าวสารในหน้าต่างที่อยู่ท้ายบทความหรือที่ด้านบนของหน้า

ป้อนที่อยู่อีเมลของคุณ คลิกที่ปุ่ม "รับประกาศบทความ" ยืนยันการสมัครสมาชิกในจดหมายที่จะถึงคุณทันทีที่จดหมายที่ระบุ .

จากนี้ไป การแจ้งเตือนเล็กน้อยเกี่ยวกับการปรากฏตัวของบทความใหม่บนเว็บไซต์ของฉันจะมาถึงอีเมลของคุณประมาณสัปดาห์ละครั้ง (คุณสามารถยกเลิกการสมัครได้ตลอดเวลา)

สามารถดาวน์โหลด REST ได้แบบนั้น ... - ไม่มีรหัสผ่าน!

ในรูป 1 แสดงไดอะแกรมจลนศาสตร์ของการส่งสายพานวี ในการคำนวณการส่งข้อมูล จำเป็นต้องมีข้อมูลเริ่มต้น ซึ่งแสดงไว้ด้านล่าง

ข้อมูลเบื้องต้น:กำลังและแรงบิดบนเพลาขับเกียร์ R 1และ T 1, ความถี่การหมุนของรอกขับ น 1, อัตราทดเกียร์ ยู, ลักษณะของโหลด, ตำแหน่งของการส่งในอวกาศ (แนวนอน, เอียงหรือแนวตั้ง), ข้อกำหนดด้านการออกแบบ

1. เลือกประเภทของส่วนเข็มขัด ตามขนาด R 1และ น 1โดยใช้ไดอะแกรม, มะเดื่อ. 2. สายพานที่มีพื้นที่หน้าตัดกว้างกว่าจะรับน้ำหนักได้มากกว่าแต่มีความยืดหยุ่นน้อยกว่า ส่งผลให้รอกมีเส้นผ่านศูนย์กลางใหญ่ขึ้น การเลือกสายพานที่มีพื้นที่หน้าตัดที่เล็กกว่าจะส่งผลให้ขนาดการส่งกำลังเล็กลง แต่ด้วยจำนวนสายพานที่มากขึ้น

ข้าว. 2

ข้าว. 2

2. เลือกเส้นผ่านศูนย์กลางของรอกไดรฟ์ d1ตามตารางที่ 1 สำหรับแต่ละส่วนของสายพานจะได้รับช่วงค่าที่แนะนำ d1. ควรใช้ค่าที่น้อยกว่าเมื่อจำเป็นต้องได้ขนาดการส่งที่เล็ก แต่ในกรณีนี้ ความเค้นดัดในสายพานจะมีค่ามากที่สุด ซึ่งจะส่งผลให้จำนวนสายพานเพิ่มขึ้น

ความหมาย d1ควรดำเนินการตาม GOST ตารางที่ 2 หรือจากจำนวนที่แนะนำสำหรับขนาดตารางที่ 3

ตารางที่ 1

| การกำหนดมาตรา | ขนาดส่วน mm | พื้นที่หน้าตัด A, มม. 2 | ความยาวเข็มขัด mm | ความยาวฐาน mm | เส้นผ่านศูนย์กลางรอก, d 1, mm | ||||

| ข | bp | ชม. | y 0 | dmin | แนะนำ d 1 | ||||

| 0 (ซ) | 8,5 | 2,1 | 400 - 2500 | 71, 80, 90, 100 | |||||

| เอ (เอ) | 2,8 | 560 - 4000 | 100, 112, 125, 140, 160 | ||||||

| บี (บี) | 10,5 | 800 - 6300 | 140, 160, 180, 200, 224 | ||||||

| บี (ค) | 13,5 | 4,8 | 1800 - 10000 | 224, 250, 280, 315, 355 | |||||

| จี (ดี) | 6,9 | 3150 - 15000 | 355, 400, 450, 500, 560 | ||||||

| ดี (อี) | 23,5 | 8,3 | 4500 - 18000 | 560, 630, 710, 800, 900 |

บันทึก:ในวงเล็บคือการกำหนดสายพานในระบบ ISO สากล

ขนาดของส่วนเข็มขัดแสดงในรูปที่ 3.

ตารางที่ 2

3. เส้นผ่านศูนย์กลางของรอกขับเคลื่อนถูกกำหนดประมาณ

ค่าผลลัพธ์จะถูกปัดเศษขึ้นเป็น GOST ที่ใกล้ที่สุด ตารางที่ 2 หากไดรฟ์ได้รับการออกแบบสำหรับ การผลิตต่อเนื่อง. ในกรณีอื่น ๆ รวมทั้งในการออกแบบการศึกษา ค่าของเส้นผ่านศูนย์กลางสามารถนำมาจากชุดตัวเลข ตารางที่ 3

4. อัตราทดเกียร์ถูกกำหนดโดยคำนึงถึงค่าสัมประสิทธิ์การลื่น อี

ยอมรับได้ ε =0.01…0.02. ค่าเบี่ยงเบน ยูอนุญาตมากถึง 4% ของค่าที่ระบุ

5. ระยะกึ่งกลางที่กำหนดไว้ล่วงหน้า มม.

ระยะศูนย์กลางของตัวขับสายพานสามารถกำหนดได้ในช่วงกว้าง จากค่า เอความยาวของเข็มขัดขึ้นอยู่กับ สามารถกำหนดเบื้องต้นได้ขึ้นอยู่กับอัตราทดเกียร์ ยูและเส้นผ่านศูนย์กลาง d2ตามตารางที่ 4, .

ตารางที่ 4

| ค่าระยะกึ่งกลาง, a, mm | ||||||

| ยู | ||||||

| เอ | 1.5d2 | 1.2d2 | d2 | 0.95d2 | 0.9d2 | 0.85d2 |

หากจำเป็น ค่าที่น้อยที่สุดหรือมากที่สุดของระยะกึ่งกลางสามารถกำหนดได้โดยสูตร:

ที่ไหน ชม.– ความสูงของสายพาน มม. ตารางที่ 1

![]()

อย่างไรก็ตาม ระยะห่างจากศูนย์กลางควรอยู่ภายใต้ข้อกำหนดบางประการสำหรับขนาดของชุดเกียร์ ในการคำนวณเชิงปฏิบัติ หากไม่มีข้อกำหนดพิเศษสำหรับมิติของการส่งสัญญาณ ขอแนะนำให้ใช้ค่าไม่น้อยกว่าค่าที่ได้จากตารางที่ 4 ค่าของระยะกึ่งกลางที่เลือกใกล้จะทำให้เกิดความยุ่งยากในการจัดวาง ของไดรฟ์ตลอดจนในการออกแบบกลไกปรับความตึง

6. ความยาวสายพานโดยประมาณ

![]() , mm

, mm

ค่าของความยาวสายพานถูกเลือกตาม GOST ตารางที่ 5 หากไม่มีข้อกำหนดพิเศษสำหรับขนาดของเกียร์แนะนำให้เลือก lใกล้เคียงกับค่าที่คำนวณได้ ควรเป็นค่าที่มากกว่า การเพิ่มความยาวของสายพานช่วยลดจำนวนรอบการโหลดและเพิ่มอายุการใช้งานของสายพาน แต่ในขณะเดียวกันขนาดของการส่งก็เพิ่มขึ้น

ตารางที่ 5

7. กำหนดระยะศูนย์กลางไว้

8. มุมตัดของรอกที่เล็กกว่า a, deg.,

![]() .

.

มุม a สำหรับการส่งสายพานวีต้องมีอย่างน้อย 120 ° โดยมีค่าน้อยกว่า ความสามารถในการฉุดลากของเกียร์จะลดลง

9. กำหนดความเร็วรอบวง วี

10. กำลังไฟพิกัด R oส่งโดยสายพานเดียว โดย: เอ\u003d 180 เกี่ยวกับ ยู=1 เลือกโหลดโดยไม่มีความผันผวนสำหรับความยาวพื้นฐานของสายพานตามตารางที่ 6

ตารางที่ 6

กำลัง P 0 , kW ส่งโดยสายพานเดียว

| ส่วนเข็มขัด | เส้นผ่านศูนย์กลางโดยประมาณของรอกขนาดเล็ก mm | ความเร็วสายพาน m/s | |||||||||

| 0 (ซ) | 0,23 | 0,29 | 0,36 | 0,42 | 0,49 | 0,56 | 0,62 | 0,69 | 0,75 | 0,82 | |

| 0,24 | 0,32 | 0,39 | 0,47 | 0,55 | 0,63 | 0,71 | 0,78 | 0,85 | 0,93 | ||

| 0,29 | 0,37 | 0,45 | 0,53 | 0,61 | 0,69 | 0,77 | 0,85 | 0,92 | 1,00 | ||

| 0,31 | 0,41 | 0,49 | 0,58 | 0,67 | 0,76 | 0,85 | 0,93 | 1,03 | 1,11 | ||

| เอ (เอ) | 0,52 | 0,66 | 0,74 | 0,88 | 1,03 | 1,10 | 1,25 | 1,33 | 1,40 | 1,47 | |

| 0,52 | 0,66 | 0,81 | 0,96 | 1,10 | 1,18 | 1,33 | 1,40 | 1,47 | 1,62 | ||

| 0,52 | 0,66 | 0,81 | 0,96 | 1,10 | 1,25 | 1,40 | 1,47 | 1,54 | 1,69 | ||

| 0,59 | 0,74 | 0,96 | 1,10 | 1,25 | 1,40 | 1,54 | 1,69 | 1,84 | 1,99 | ||

| บี (บี) | 0,74 | 0,96 | 1,10 | 1,33 | 1,47 | 1,69 | 1,92 | 2,06 | 2,28 | 2,42 | |

| 0,81 | 1,08 | 1,25 | 1,40 | 1,62 | 1,84 | 2,06 | 2,23 | 2,42 | 2,65 | ||

| 0,96 | 1,18 | 1,40 | 1,62 | 1,84 | 1,99 | 2,20 | 2,50 | 2,72 | 2,94 | ||

| 1,10 | 1,33 | 1,55 | 1,77 | 1,99 | 2,20 | 2,50 | 2,72 | 2,92 | 3,16 | ||

| บี (ค) | 1,40 | 1,77 | 2,14 | 2,50 | 2,80 | 3,10 | 3,40 | 3,68 | 3,98 | 4,35 | |

| 1,62 | 2,06 | 2,42 | 2,88 | 3,16 | 3,54 | 3,90 | 4,24 | 4,64 | 5,00 | ||

| 1,77 | 2,20 | 2,65 | 3,10 | 3,54 | 3,90 | 4,27 | 4,64 | 5,10 | 5,45 | ||

| 1,84 | 2,36 | 2,88 | 3,32 | 3,76 | 4,20 | 4,57 | 5,00 | 5,45 | 5,90 | ||

| จี (ดี) | - | - | 4,71 | 5,45 | 6,25 | 7,00 | 7,65 | 8,45 | 9,19 | 9,70 | |

| - | - | 5,15 | 5,96 | 6,85 | 7,65 | 8,39 | 9,20 | 9,87 | 10,44 | ||

| - | - | 5,59 | 6,48 | 7,38 | 8,24 | 9,19 | 10,08 | 10,90 | 11,54 | ||

| - | - | 6,10 | 6,94 | 7,93 | 8,90 | 9,92 | 10,98 | 11,78 | 12,50 |

บันทึก: การกำหนดสายพานในระบบ ISO สากลมีอยู่ในวงเล็บ

สายพานร่องวีทำในรูปแบบของสายพานแบบปิดไม่รู้จบ สำหรับเกียร์ วัตถุประสงค์ทั่วไปตาม GOST 1284.1-89 มีการผลิตสายพาน V เจ็ดประเภท 0, A, B, C, D, D, E ซึ่งแตกต่างกันในขนาดหน้าตัด ขนาดส่วนเพิ่มขึ้นตามลำดับจากประเภท 0 ถึง E

11. กำลังส่งโดยสายพานเดียว อาร์พีในสภาพการทำงานของเกียร์ที่คำนวณได้

![]() , กิโลวัตต์,

, กิโลวัตต์,

ที่ไหน: กับตัวประกอบมุมตัด, ตารางที่ 7, C lตัวคูณความยาวสายพาน, ตารางที่ 8, ซี ยูอัตราทดเกียร์, ตารางที่ 9, ซีพีปัจจัยโหมดโหลด ตารางที่ 10

ตารางที่ 7

ตารางที่ 8

ตารางที่ 9

ตารางที่ 10

12. กำหนดจำนวนสายพาน z

ที่ไหน: ซี ซีค่าสัมประสิทธิ์หมายเลขสายพาน ตารางที่ 11

ก่อนกำหนด zไม่รวมค่าสัมประสิทธิ์ Czแล้วระบุจำนวนสายพาน z.

ตารางที่ 11

ยอมรับจำนวนเต็มของสายพาน ที่แนะนำ z 6 ปอนด์เพราะ สายพานและร่องอาจมีการเบี่ยงเบนที่หลีกเลี่ยงไม่ได้ ยิ่งสายพานมาก ความตึงและการบรรทุกที่ไม่สม่ำเสมอก็จะยิ่งมากขึ้น การลื่น การสึกหรอ และการสูญเสียกำลังเพิ่มเติมปรากฏในชุดเกียร์

หากจำนวนสายพานเป็นเศษส่วนให้เลือก zแนะนำภายใต้เงื่อนไขต่อไปนี้:

ถ้าเศษส่วนน้อยกว่า 0.2 แล้ว zสามารถปัดเศษลงได้ซึ่งจะทำให้อายุการใช้งานของสายพานลดลงเล็กน้อย

หากส่วนที่เป็นเศษส่วนมากกว่า 0.8 แล้ว zควรปัดเศษขึ้นซึ่งจะทำให้ความทนทานของสายพานเพิ่มขึ้นบ้าง

หากส่วนที่เป็นเศษส่วนอยู่ระหว่าง 0.2 ถึง 0.8 ควรทำการคำนวณซ้ำโดยเปลี่ยนขนาดเส้นผ่านศูนย์กลางของรอกและความยาวของสายพานตามคำแนะนำข้างต้น ให้คุณได้คุ้มค่า zใกล้เคียงกับจำนวนเต็ม

13. การดึงสายพานแต่ละเส้นให้ตึงก่อน ฉ o

การติดตั้งความตึงของสายพานและการควบคุมระหว่างการทำงานของระบบส่งกำลังนั้นทำได้ง่ายมากตามการโก่งตัวของสาขาของสายพานภายใต้การกระทำของภาระบางอย่าง คำจำกัดความของการโก่งตัวและรูปแบบการวัดแสดงไว้ในภาคผนวก 3

14. อำนาจอำเภอ

15. กำหนดแรงที่กระทำต่อกิ่งก้านของสายพาน (ต่อหนึ่งแถบ)

![]() , ชม,

, ชม,

![]() , น.

, น.

16. กำหนดแรงที่กระทำต่อเพลาและตลับลูกปืนจากพรีโหลด ฉใน

![]() , ชม.

, ชม.

ขนาดของแรงนี้สามารถนำมาใช้ในการกำหนดปฏิกิริยาการรองรับ การคำนวณเพลา และการกำหนดความทนทานของตลับลูกปืนในภายหลัง

17. ความถี่ของการวิ่งสายพาน

จำนวนการวิ่งที่อนุญาตสำหรับ V-belt ที่แนะนำ =10 วินาที -1 . ถ้าเงื่อนไข น p £ไม่พอใจควรเพิ่มความยาวของสายพาน

18. กำหนดขนาดหลักของรอก, ตารางที่ 12, การออกแบบของพวกเขาได้รับการพัฒนา, วิธีการติดตั้งบนเพลาถูกเลือก

ตารางที่ 12

สายพานร่องวี

โปรไฟล์ร่องสำหรับสายพานหน้าตัดปกติและขนาด

| ส่วนเข็มขัด | ค | อี | t | ข | เส้นผ่านศูนย์กลางโดยประมาณที่มุม φ o | |||

| 2,5 | 7,5 | 63-71 | 80-100 | 112-160 | ||||

| แต่ | 3,3 | 90-112 | 125-160 | 180-400 | ||||

| บี | 4,2 | 12,5 | 125-160 | 180-224 | 250-500 | |||

| ที่ | 5,7 | 14,5 | 22,5 | - | 200-315 | 355-630 | ||

| G | 8,1 | - | 315-450 | 500-900 | ||||

| ดี | 6,9 | 23,5 | 44,5 | - | 500-560 | 630-1120 | ||

| อี | 12,5 | - | - | 800-1400 |

บันทึก: วัสดุลูกรอก - เหล็กหล่อ SCH 15, เหล็ก 25 L.

ความขรุขระของพื้นผิวการทำงานRa< 2,5 мкм.

19. เลือกวิธีการปรับความตึงสายพาน

วิธีการปรับความตึงสายพาน

การส่งแรงบิดจากรอกไดรฟ์ไปยังสายพานและจากสายพานไปยังรอกขับเคลื่อนเกิดขึ้นเนื่องจากแรงเสียดทานระหว่างสายพานและรอก แรงเสียดทานขึ้นอยู่กับการตึงของสายพานล่วงหน้า ซึ่งดำเนินการด้วยวิธีต่อไปนี้:

1. ขันสกรูให้แน่นเป็นระยะ (ขณะที่ดึงออกมา) โดยการเลื่อนมอเตอร์ไฟฟ้าไปตามราง (ภาคผนวก 1 รูปที่ 1) การปรับความตึงเป็นระยะต้องมีการตรวจสอบการส่งอย่างเป็นระบบ และในกรณีที่ความตึงเครียดลดลง อาจเกิดการลื่นไถลซึ่งจะนำไปสู่ สึกหรอเร็วเข็มขัด. อย่างไรก็ตาม วิธีนี้มักใช้ในทางปฏิบัติ พารามิเตอร์ตัวเลื่อนมีอยู่ในตาราง (ภาคผนวก 2)

2. ติดตั้งลูกกลิ้งดึงด้วย ด้านนอกสาขาขับเคลื่อนของสายพานใกล้กับรอกขนาดเล็ก (ภาคผนวก 1, รูปที่ 2) ซึ่งจะช่วยเพิ่มมุมห่อของรอกขนาดเล็ก สามารถกดลูกกลิ้งปรับความตึงเป็นระยะหรือใช้สปริง ข้อเสียของวิธีนี้คือการดัดของสายพานไปในทิศทางตรงกันข้าม ซึ่งทำให้กระบวนการเร็วขึ้น ความล้มเหลวเมื่อยล้าเข็มขัด. สำหรับสายพานร่องวี วิธีนี้แทบไม่ได้ใช้งานจริง

3. ภายใต้การกระทำของแรงโน้มถ่วงของมอเตอร์ไฟฟ้าที่ติดตั้งบนจานแกว่งและอุปกรณ์สกรู (ภาคผนวก 1, รูปที่ 3)

4. โดยอัตโนมัติผ่านการใช้ชุดเกียร์ร่วมกับสายพานขับเคลื่อน วิธีการนี้ไม่ค่อยได้ใช้เนื่องจากความซับซ้อนของการออกแบบ

ค่าความตึงของสายพานมีผลกระทบอย่างมากต่อความทนทาน การยึดเกาะ และประสิทธิภาพการส่งกำลัง

เมื่อออกแบบ ตัวปรับความตึงจำเป็นต้องกำหนดเส้นทางของรอกเพื่อให้แน่ใจว่าสายพานถูกสวมและตึง

แนะนำให้ลดระยะกึ่งกลางของสายพานโดยขึ้นอยู่กับความยาวของสายพาน และจะเพิ่มขึ้นเมื่อสายพานตึง การออกแบบแผ่นกันลื่นควรมีระยะการเคลื่อนตัวของรอกที่เพียงพอโดยมีระยะขอบ

ผลการคำนวณควรนำเสนอในรูปแบบของตารางที่มีพารามิเตอร์การส่งสัญญาณหลักรวมถึงภาพร่างรอก

3. ตัวอย่างการคำนวณการส่งสายพานวี

ข้อมูลเบื้องต้น:กำลังขับรอก R 1= 7 กิโลวัตต์ แรงบิดของรอกขับ T 1= 45.5 Nm ความเร็วรอกของไดรฟ์ น 1\u003d 1470 นาที -1 อัตราทดเกียร์ ยู= 3 ลักษณะโหลด: มีการผันผวนปานกลาง (เช่น ตัวขับสายพานลำเลียง)

16. แรงกระทำต่อเพลาและตลับลูกปืน ฉใน

15. ความถี่ของการวิ่งสายพาน

![]() ตั้งแต่ -1<

,

=10 วินาที -1 .

ตั้งแต่ -1<

,

=10 วินาที -1 .

15. กำหนดขนาดหลักของรอกแล้วการออกแบบกำลังพัฒนา

ความกว้างของรอก ที่=63 มม. เส้นผ่านศูนย์กลางภายนอกของรอก D1=148.5 มม. D2=428.5 มม.

ผลการคำนวณ

ประเภทส่วนเข็มขัด บี

เส้นผ่านศูนย์กลางรอกโดยประมาณ mm d1=140, d2=420

อัตราทดเกียร์ ยู=3,03

ความยาวเข็มขัด mm l=2000

ระยะกึ่งกลาง mm เอ=542

จำนวนสายพาน z=3

ความเร็วรอบนอก m/s วี=10,8

แรงเส้นรอบวง N F t=648,15

แรงดึง N F0=221

แรงที่กระทำต่อเพลาและแบริ่ง N ฉใน=1282,3

จำนวนการวิ่งของสายพานใน 1 วินาที n p=5,4

ตัวขับสายพานเป็นกลไกในการถ่ายเทพลังงานด้วยความช่วยเหลือของ สายพานโดยใช้แรงเสียดทานหรือแรงปะทะ ปริมาณของโหลดที่จะถ่ายโอนขึ้นอยู่กับความตึง มุมห่อ และค่าสัมประสิทธิ์แรงเสียดทาน สายพานหมุนรอบรอกซึ่งหนึ่งในนั้นคือสายพานชั้นนำและอีกอันหนึ่งเป็นแบบขับเคลื่อน

ข้อดีข้อเสีย

ตัวขับสายพานมีคุณสมบัติเชิงบวกดังต่อไปนี้:

- ความไม่มีเสียงและความราบรื่นในการทำงาน

- ไม่จำเป็นต้องมีความแม่นยำในการผลิตสูง

- การเลื่อนหลุดระหว่างการโอเวอร์โหลดและการสั่นที่ราบรื่น

- ไม่จำเป็นต้องหล่อลื่น

- ราคาถูก;

- ความเป็นไปได้ เปลี่ยนคู่มือโอน;

- ความสะดวกในการติดตั้ง

- ไม่ทำให้ไดรฟ์เสียหายเมื่อสายพานขาด

ข้อบกพร่อง:

- ขนาดรอกขนาดใหญ่

- การละเมิดอัตราทดเกียร์เมื่อสายพานลื่น

- พลังงานน้อย

สายพานจะแบน ลิ่ม กลม และฟัน ขึ้นอยู่กับประเภท องค์ประกอบการขับเคลื่อนของสายพานนี้สามารถรวมข้อดีของหลายประเภทเข้าด้วยกัน เช่น สายพานโพลีวี

พื้นที่ใช้งาน

- ระบบขับเคลื่อนด้วยสายพานแบนใช้กับเครื่องจักร โรงเลื่อย เครื่องปั่นไฟ พัดลม และทุกที่ที่ต้องการความยืดหยุ่นมากกว่าและทนต่อการเลื่อนหลุดได้ สำหรับความเร็วสูง จะใช้วัสดุสังเคราะห์ สำหรับความเร็วต่ำ จะใช้ผ้าจากสายไฟหรือวัสดุที่เป็นยาง

- สายพานขับพร้อมสายพานร่องวีใช้สำหรับเครื่องจักรกลการเกษตรและรถยนต์ (พัดลม) ในการขับเคลื่อนที่บรรทุกหนักและความเร็วสูง (ส่วนที่แคบและปกติ)

- จำเป็นต้องใช้ CVT เมื่อความเร็วในการหมุน เครื่องจักรอุตสาหกรรมปรับได้อย่างไม่สิ้นสุด

- ตัวขับสายพานราวลิ้นให้ ประสิทธิภาพที่ดีที่สุดเกียร์ในอุตสาหกรรมและเครื่องใช้ในครัวเรือนที่ต้องการความทนทานและความน่าเชื่อถือ

- สายพานกลมใช้สำหรับพลังงานต่ำ

วัสดุ

วัสดุถูกเลือกตามสภาพการทำงาน โดยที่น้ำหนักและประเภทมีความสำคัญเป็นอันดับแรก พวกเขามีดังนี้:

- แบน - หนัง, ยางด้วยการเย็บ, ผ้าขนสัตว์ทั้งตัว, ผ้าฝ้ายหรือใยสังเคราะห์

- ลิ่ม - ชั้นเสริมแรงตรงกลางด้วยแกนยางและเทปทอด้านนอก

- ฟัน - ชั้นพาหะของสายเคเบิลโลหะ, สายใยสังเคราะห์หรือไฟเบอร์กลาสในฐานยางหรือพลาสติก

พื้นผิวของสายพานหุ้มด้วยผ้าชุบน้ำเพื่อเพิ่มความทนทานต่อการสึกหรอ

สายพานขับสายพานแบน

ประเภทการส่งมีดังนี้:

- เปิด - ด้วยแกนคู่ขนานและการหมุนของรอกไปในทิศทางเดียวกัน

- รอกแบบมีขั้นบันได - คุณสามารถเปลี่ยนความเร็วของเพลาขับได้ ในขณะที่เพลาขับมีความเร็วคงที่

- ข้ามเมื่อแกนขนานกันและการหมุนเกิดขึ้นในทิศทางที่ต่างกัน

- Semi-cross - แกนของเพลาถูกข้าม

- จาก ลูกกลิ้งความตึงเครียด, การเพิ่มมุมการพันของรอกที่มีเส้นผ่านศูนย์กลางเล็กกว่า

เข็มขัด แบบเปิดเคยทำงานด้วย ความเร็วสูงและด้วยระยะศูนย์กลางที่กว้าง ประสิทธิภาพสูงความสามารถในการรับน้ำหนักและความทนทานทำให้สามารถใช้งานได้ในอุตสาหกรรม โดยเฉพาะอย่างยิ่งสำหรับเครื่องจักรกลการเกษตร

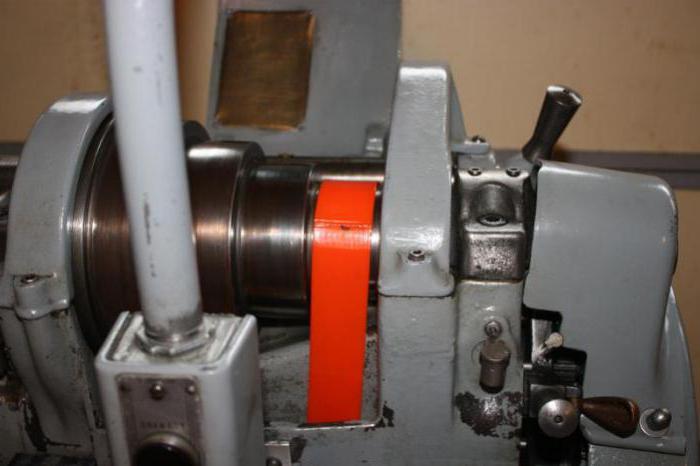

สายพานร่องวี

ระบบส่งกำลังมีลักษณะเป็นหน้าตัดสี่เหลี่ยมคางหมูของสายพานและพื้นผิวของรอกที่สัมผัสกับสายพาน ความพยายามที่ส่งผ่านในกรณีนี้อาจมีนัยสำคัญ แต่ประสิทธิภาพยังน้อย ระบบส่งกำลังแบบสายพาน V นั้นมีระยะห่างเล็กน้อยระหว่างเพลากับอัตราทดเกียร์สูง

สายพานไทม์มิ่ง

ระบบส่งกำลังใช้สำหรับความเร็วสูงโดยมีระยะห่างระหว่างเพลาเพียงเล็กน้อย มีทั้งข้อดีของเข็มขัดและ โซ่ขับ: ทำงานที่โหลดสูงและอัตราทดเกียร์คงที่ ส่วนใหญ่สามารถให้กำลัง 100 กิโลวัตต์โดยใช้สายพานแบบฟันเฟือง ในกรณีนี้การปฏิวัติสูงมาก - ความเร็วของสายพานถึง 50 m / s

รอก

รอกสายพานสามารถหล่อ เชื่อม หรือประกอบสำเร็จได้ วัสดุถูกเลือกขึ้นอยู่กับความเร็ว ถ้าทำด้วย textolite หรือ plastic ความเร็วไม่เกิน 25 m/s หากเกิน 5 m / s จำเป็นต้องมีการปรับสมดุลแบบสถิตและสำหรับเกียร์ความเร็วสูง - ไดนามิก

ระหว่างการใช้งาน รอกที่มีสายพานแบนจะสึกหรอจากขอบล้อจากการเลื่อนหลุด การแตกหัก รอยแตก และการแตกหักของซี่ล้อ ในการขับสายพานรูปตัววี ร่องบนพื้นผิวการทำงานจะสึก ไหล่ขาด และเกิดความไม่สมดุล

หากเกิดรูดุมล้อ จะเป็นรู แล้วจึงกดปลอกหุ้ม สำหรับ ความน่าเชื่อถือมากขึ้นมันถูกสร้างขึ้นพร้อมกันกับรูกุญแจภายในและภายนอก ปลอกหุ้มผนังบางติดตั้งบนกาวและยึดเข้ากับหน้าแปลน

รอยร้าวและหงิกเป็นรอย ซึ่งรอกจะถูกให้ความร้อนก่อนเพื่อขจัดความเค้นตกค้าง

เมื่อหมุนขอบล้อสำหรับสายพานร่องวี ความเร็วในการหมุนจะแปรผันได้ถึง 5% ของค่าปกติ

การคำนวณเกียร์

การคำนวณทั้งหมดสำหรับสายพานทุกประเภทขึ้นอยู่กับการกำหนดพารามิเตอร์ทางเรขาคณิต การยึดเกาะ และความทนทาน

1. คำจำกัดความ ลักษณะทางเรขาคณิตและโหลด สะดวกในการพิจารณาการคำนวณของสายพานขับบน ตัวอย่างเฉพาะ. ให้จำเป็นต้องกำหนดพารามิเตอร์ของสายพานจาก มอเตอร์ไฟฟ้ากำลังของเครื่องกลึง 3 กิโลวัตต์ ความเร็วเพลาตามลำดับ n 1 = 1410 min -1 และ n 2 = 700 min -1 .

มักจะเลือกแคบ วีเข็มขัดตามการใช้งานมากที่สุด แรงบิดเล็กน้อยบนรอกของไดรฟ์คือ:

T1 = 9550P 1: n 1 = 9550 x 3 x 1000: 1410 = 20.3 Nm

จากตารางอ้างอิง เส้นผ่านศูนย์กลางของรอกไดรฟ์ d 1 = 63 มม. พร้อมโปรไฟล์ SPZ จะถูกเลือก

ความเร็วของสายพานถูกกำหนดดังนี้:

V \u003d 3.14d 1 n 1: (60 x 1000) \u003d 3.14 x 63 x 1410: (60 x 1000) \u003d 4.55 m / s

ไม่เกินที่อนุญาตซึ่งเป็น 40 m / s สำหรับประเภทที่เลือก เส้นผ่านศูนย์กลางของรอกขนาดใหญ่จะเป็น:

d2 \u003d d 1 u x (1 - e y) \u003d 63 x 1410 x (1-0.01): 700 \u003d 125.6 มม.

ผลลัพธ์จะลดลงเหลือค่าที่ใกล้เคียงที่สุดจากซีรีย์มาตรฐาน: d 2 = 125 mm.

ระยะห่างระหว่างเพลากับความยาวของสายพานหาได้จากสูตรต่อไปนี้:

a \u003d 1.2d 2 \u003d 1.2 x 125 \u003d 150 มม.

L \u003d 2a + 3.14d cp + ∆ 2: a \u003d 2 x 150 + 3.14 x (63 + 125): 2 + (125 - 63) 2: (4 x 150) \u003d 601.7 มม.

หลังจากปัดเศษเป็นค่าที่ใกล้ที่สุดจากช่วงมาตรฐาน จะได้ผลลัพธ์สุดท้าย: L= 630 mm.

ระยะศูนย์กลางจะเปลี่ยนไป และสามารถคำนวณใหม่ได้อีกครั้งโดยใช้สูตรที่แม่นยำยิ่งขึ้น:

a \u003d (L - 3.14d cp): 4 + 1: 4 x ((L - 3.14d cp) 2 - 8∆ 2) 1/2 \u003d 164.4 มม.

สำหรับสภาวะทั่วไป กำลังที่ส่งโดยสายพานหนึ่งเส้นจะถูกกำหนดโดยโนโมแกรมและมีค่าเท่ากับ 1 กิโลวัตต์ สำหรับสถานการณ์จริง จะต้องได้รับการขัดเกลาโดยสูตร:

[P] = P 0 K a K p K L K u .

หลังจากกำหนดสัมประสิทธิ์ตามตารางแล้วปรากฎว่า:

[P] = 1 x 0.946 x 1 x 0.856 x 1.13 = 0.92 กิโลวัตต์

จำนวนสายพานที่ต้องการถูกกำหนดโดยการหารกำลังของมอเตอร์ไฟฟ้าด้วยกำลังที่สายพานหนึ่งเส้นสามารถส่งได้ แต่ในขณะเดียวกันก็มีการแนะนำสัมประสิทธิ์ C z \u003d 0.9 ด้วย:

z \u003d P 1: ([P] C z) \u003d 3: (0.92 x 0.9) \u003d 3.62 ≈ 4

แรงตึงของสายพานคือ: F 0 \u003d σ 0 A \u003d 3 x 56 \u003d 168 H โดยที่พื้นที่หน้าตัด A เป็นไปตามตารางอ้างอิง

สุดท้าย โหลดบนเพลาจากสายพานทั้งสี่จะเป็น: F sum = 2F 0 z cos(2∆/a) = 1650 H.

2. ความทนทาน การคำนวณสายพานไดรฟ์ยังรวมถึงการกำหนดความทนทานด้วย ขึ้นอยู่กับความต้านทานความล้า โดยพิจารณาจากขนาดของความเค้นในสายพานและความถี่ของรอบ (จำนวนโค้งต่อหน่วยเวลา) จากการเสียรูปและการเสียดสีที่เกิดขึ้นภายในสายพาน จะเกิดการทำลายความล้า - น้ำตาและรอยแตก

วัฏจักรการโหลดหนึ่งรอบแสดงออกมาในรูปแบบของการเปลี่ยนแปลงสี่เท่าของความเค้นในสายพาน ความถี่ของการวิ่งถูกกำหนดจากความสัมพันธ์ต่อไปนี้: U = V: l< U d ,

โดยที่ V - ความเร็ว m/s; ล. - ความยาว ม.; U d - ความถี่ที่อนุญาต (<= 10 - 20 для клиновых ремней).

3. การคำนวณสายพานฟันเฟือง พารามิเตอร์หลักคือโมดูลัส: m = p: n โดยที่ p คือขั้นตอนเส้นรอบวง

ค่าของโมดูลขึ้นอยู่กับความเร็วเชิงมุมและกำลัง: m = 1.65 x 10-3 x (P 1: w 1) 1/3

เนื่องจากเป็นค่ามาตรฐาน ค่าที่คำนวณได้จึงลดลงเป็นค่าที่ใกล้ที่สุดของชุดข้อมูล สำหรับความเร็วสูงจะใช้ค่าที่สูงกว่า

จำนวนฟันของรอกขับเคลื่อนถูกกำหนดโดยอัตราทดเกียร์: z 2 = uz 1

ระยะศูนย์กลางขึ้นอยู่กับเส้นผ่านศูนย์กลางของรอก: a \u003d (0.5 ... 2) x (d 1 + d 2)

จำนวนฟันบนสายพานจะเป็น: z p = L: (3.14 ม.) โดยที่ L คือความยาวโดยประมาณของสายพาน

หลังจากเลือกจำนวนฟันมาตรฐานที่ใกล้ที่สุดแล้ว ให้กำหนดความยาวที่แน่นอนของสายพานจากอัตราส่วนสุดท้าย

นอกจากนี้ยังจำเป็นต้องกำหนดความกว้างของสายพาน: b = F เสื้อ: q โดยที่ F เสื้อ คือแรงเส้นรอบวง q คือความตึงของสายพานเฉพาะที่เลือกโดยโมดูล

โหลดบนเพลาจะเป็น: R = (1...1.2) x F t .

บทสรุป

ประสิทธิภาพของสายพานขับขึ้นอยู่กับชนิดของสายพานและสภาพการทำงาน การคำนวณที่ถูกต้องจะช่วยให้คุณเลือกไดรฟ์ที่เชื่อถือได้และทนทาน

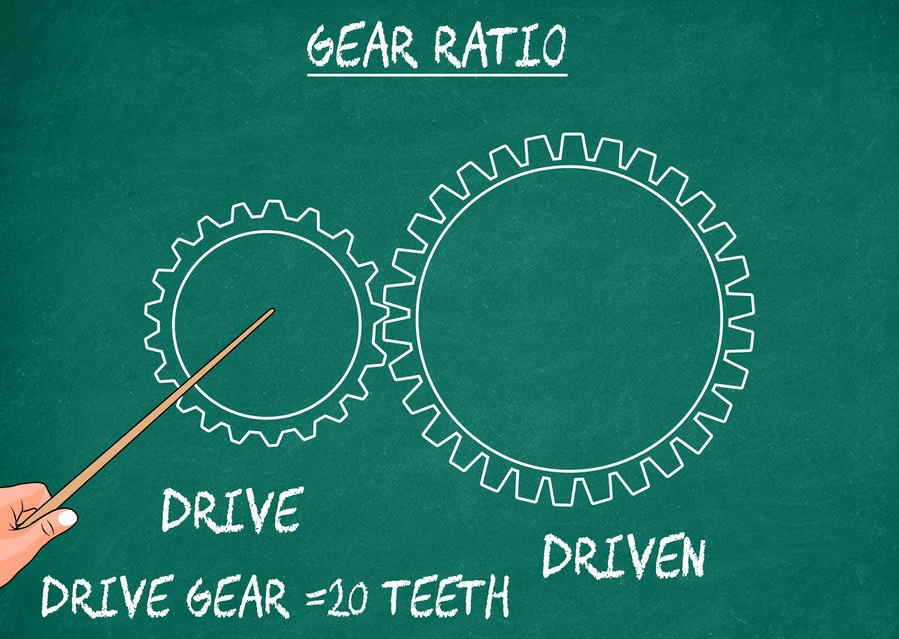

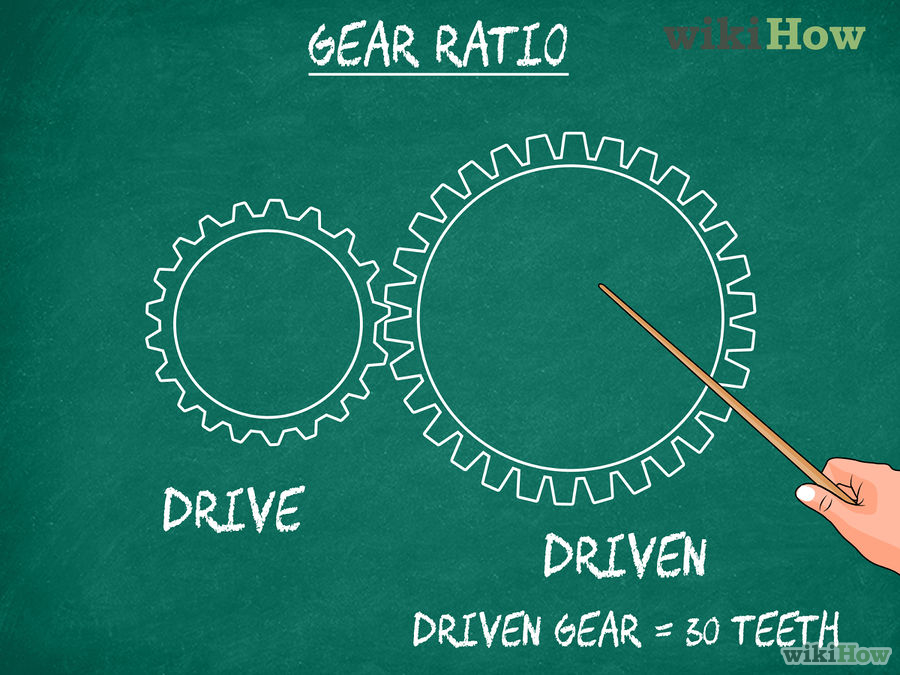

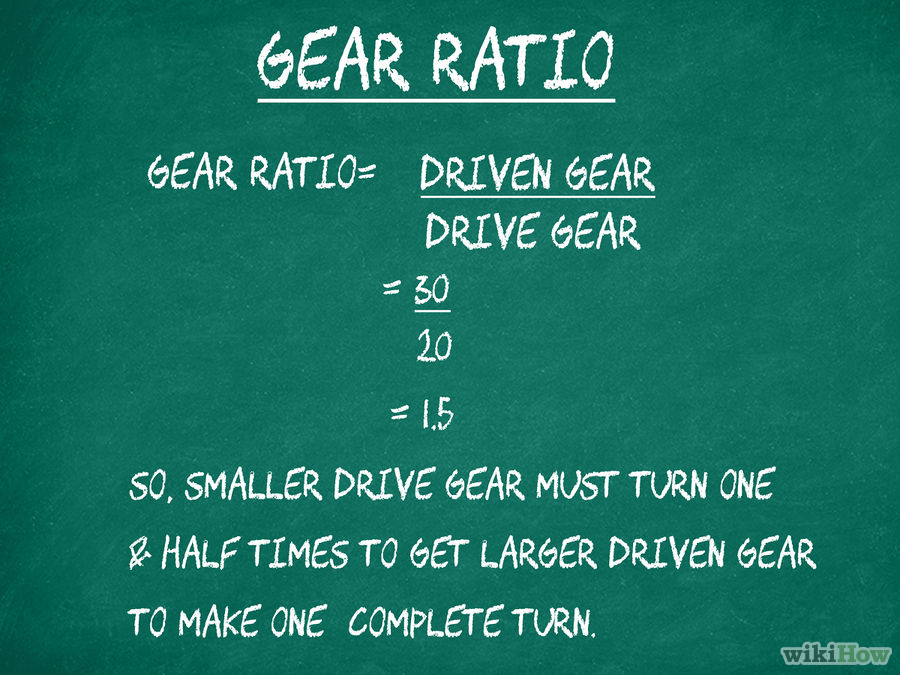

ความเข้าใจที่ดีเกี่ยวกับการคำนวณอัตราทดเกียร์จะช่วยให้คุณสามารถปรับแต่งคุณลักษณะด้านสมรรถนะของรถได้อย่างละเอียด กล่าวคือ อัตราเร่งและความเร็วสูงสุด อัตราทดเกียร์เป็นตัวกำหนดภาระของเครื่องยนต์ ซึ่งส่งผลต่ออัตราเร่งและความเร็วสูงสุด การรู้วิธีเปลี่ยนอัตราทดเกียร์หรือองค์ประกอบอื่นๆ ของรถอย่างถูกต้องตามการคำนวณที่แม่นยำ สามารถสร้างความแตกต่างระหว่างการชนะและการแพ้ นอกจากนี้ อัตราทดเกียร์ยังเป็นพื้นฐานสำหรับการคำนวณสมรรถนะรถอื่นๆ ส่วนใหญ่ ดังนั้น การทราบวิธีกำหนดอัตราส่วนเหล่านี้จึงเป็นเรื่องดี

อัตราทดเกียร์จะบอกคุณถึงปริมาณการเปลี่ยนเกียร์ลง เครื่องยนต์สันดาปมี RPM มากเกินไปและแรงบิดน้อยเกินไปที่จะมีประสิทธิภาพหากเครื่องยนต์ติดกับล้อโดยตรง รถไม่น่าจะไปทุกที่ที่มีล้อปัจจุบัน หรือคุณจะต้องใช้ล้อขนาดเหรียญ เฉกเช่นรอกที่ยอมให้มนุษย์ยกน้ำหนักได้เป็นตันๆ เอง การลดเกียร์ในรถของคุณจะเพิ่มแรงบิดทวีคูณเพื่อเพิ่มแรงบิดของเครื่องยนต์เพียงเล็กน้อย และสิ่งนี้จะลด RPM ของเพลาข้อเหวี่ยงให้อยู่ในปริมาณที่จัดการได้เพื่อให้ล้อหมุนได้มากขึ้น ความเร็วที่เหมาะสม

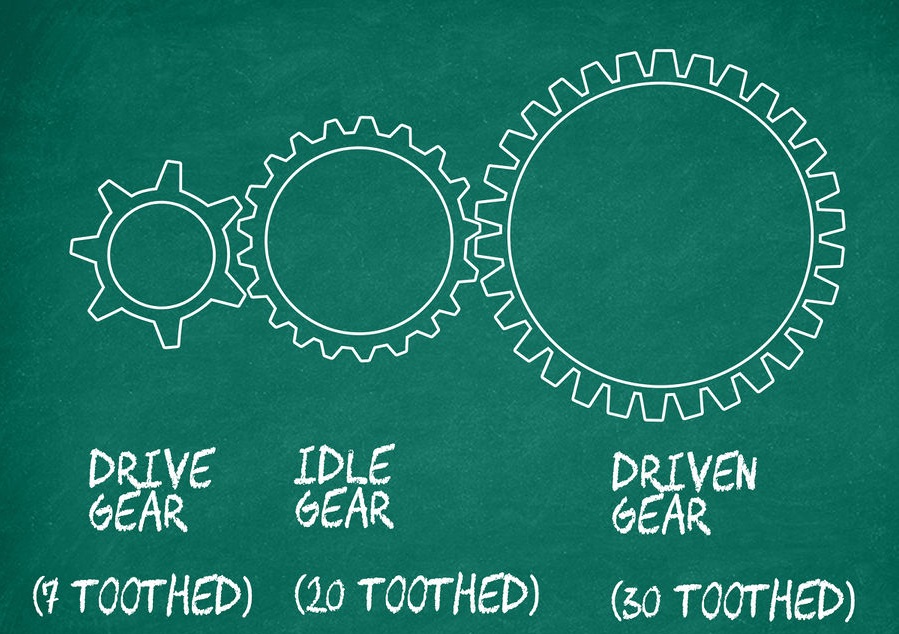

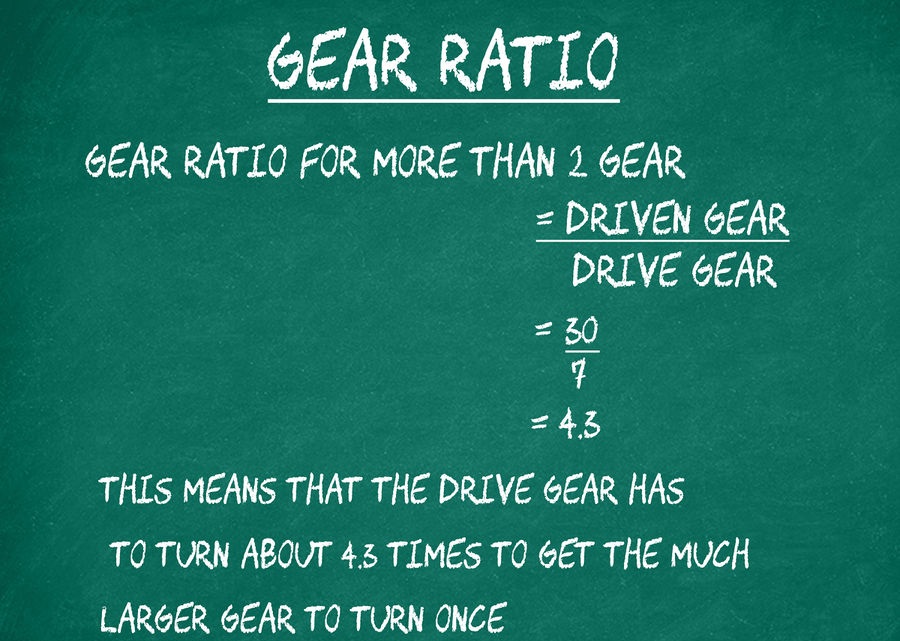

มากกว่าสองเกียร์

กล่าวอีกนัยหนึ่ง อัตราทดเกียร์อธิบายว่าพลังงานเริ่มต้นที่ได้รับจากเครื่องยนต์หรือแหล่งพลังงานอื่นๆ (น้ำ ล้อลม กังหัน ฯลฯ) เปลี่ยนแปลงอย่างไรเมื่อมีการส่งผ่าน ตลอดประวัติศาสตร์ของการพัฒนาเทคโนโลยี มนุษยชาติได้สร้างเฟืองที่หลากหลาย ซึ่งแต่ละอันจะมีอัตราทดเกียร์ ซึ่งเป็นผลหารของการแบ่งความเร็วของลิงค์นำด้วยความเร็วของผู้ติดตาม

สายพานไดรฟ์เรียกว่ารอกสองตัวที่เชื่อมต่อสายพานดังแสดงในรูป เป็นไปได้ว่าเป็นวิธีแรกๆ ที่มนุษย์ใช้ วัสดุที่ใช้ทำสายพานเปลี่ยน รูปร่างเปลี่ยนไป แต่อัตราทดเกียร์ไม่เปลี่ยนแปลง กำหนดเป็นการแบ่งความถี่บ่อยครั้งของความเร็วของเพลาขับตามความเร็วของตัวขับเคลื่อน หรือเป็นผลจากการแบ่งจำนวนรอบ ของเพลาเหล่านี้ (n1 / n2 หรือ? 1 /? 2) . สำหรับตัวขับสายพาน สามารถคำนวณได้โดยใช้เส้นผ่านศูนย์กลาง (รัศมี) ของรอก อัตราทดเกียร์ในกรณีนี้ยังถูกกำหนดเป็นผลหารของการแบ่งรอบ หากในระหว่างการแปลงพลังงานจำนวนรอบลดลงนั่นคืออัตราทดเกียร์มากกว่า 1 เกียร์จะลดเกียร์ลงและอุปกรณ์จะเรียกว่ากระปุกเกียร์ หากผลลัพธ์น้อยกว่าหนึ่งอุปกรณ์จะเรียกว่าตัวคูณแม้ว่าจะทำหน้าที่เป็นตัวลด แต่ก็เป็นเพียงการลดลงเท่านั้น อัตราทดเกียร์ของกระปุกเกียร์ช่วยให้คุณลดจำนวนรอบ (ความเร็วเชิงมุม) ที่มาจากเพลาขับไปเป็นแกนขับเคลื่อน ในขณะที่เพิ่มแรงบิดที่ส่งผ่าน คุณสมบัติของกระปุกเกียร์นี้ทำให้วิศวกรสามารถบรรลุการเปลี่ยนแปลงในพารามิเตอร์ของพลังงานที่ส่งผ่านเมื่อออกแบบอุปกรณ์ต่างๆ และอัตราทดเกียร์ของกระปุกเกียร์ทำหน้าที่เป็นเครื่องมืออันทรงพลังในการแก้ปัญหา แม้จะมีอายุมาก แต่ตัวขับสายพานยังคงทำงานบนรถยนต์ มันถูกใช้เป็นตัวขับเคลื่อนสำหรับเครื่องกำเนิดไฟฟ้า กลไกการจ่ายแก๊ส และในบางกรณีเช่นกัน

ลักษณะเด่นของตัวขับโซ่คือระดับเสียงที่เพิ่มขึ้น เช่นเดียวกับการสึกหรอเมื่อใช้งานที่ความเร็วสูง ดังนั้น หากจำเป็น ควรใช้หลังจากลดความเร็วลงแล้ว ในรถยนต์สามารถใช้ไดรฟ์โซ่สำหรับไดรฟ์ไทม์มิ่งได้ อย่างไรก็ตาม ข้อจำกัดของแอปพลิเคชันดังกล่าวคือระดับเสียงที่เพิ่มขึ้นระหว่างการทำงาน

อัตราทดเกียร์

นี่คือชื่อของกลไกที่ใช้ล้อกับฟันในการสู้รบ ถือว่ามีเหตุผลและเป็นที่ต้องการมากที่สุดสำหรับวิศวกรรมเครื่องกล มีตัวเลือกต่างๆ มากมายสำหรับการผลิตล้อดังกล่าว ตำแหน่งของเพลา รูปร่างของฟัน วิธีตาข่าย ฯลฯ ต่างกัน ในกรณีของโซ่ สำหรับเฟือง อัตราทดเกียร์จะถูกกำหนดโดยการหารจำนวนฟันเฟือง (z2 / z1) ตัวเลือกที่หลากหลายสำหรับการสร้างเฟืองทำให้สามารถใช้งานได้ในสภาวะต่างๆ ตั้งแต่กระปุกเกียร์ความเร็วต่ำไปจนถึงระบบขับเคลื่อนที่มีความแม่นยำสูง

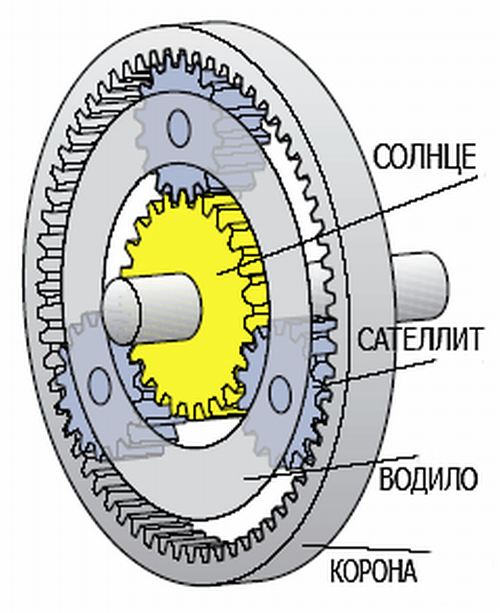

ด้วยการใช้กระปุกเกียร์ดาวเคราะห์หนึ่งในสามองค์ประกอบจะอยู่กับที่ ในรุ่นดาวเคราะห์ของการสร้างเฟืองซึ่งสัมพันธ์กับเกียร์ธรรมดาหรือสายพานนั้นเป็นไปได้ที่จะได้รับการเปลี่ยนแปลงที่สำคัญของแรงบิดด้วยล้อและขนาดของอุปกรณ์จำนวนเล็กน้อย ในรถยนต์ อุปกรณ์เกี่ยวกับดาวเคราะห์ดังกล่าวมีขอบเขตของตัวเอง - ซึ่งเป็นส่วนหนึ่งของเกียร์อัตโนมัติ เช่นเดียวกับในรถยนต์ไฮบริด เพื่อให้แน่ใจว่าการทำงานร่วมกันของเครื่องยนต์สันดาปภายในและมอเตอร์ไฟฟ้า กระปุกเกียร์ดาวเคราะห์ใช้กันอย่างแพร่หลายในยานพาหนะที่ถูกติดตาม