อนาคตสำหรับการพัฒนาเครื่องยนต์สันดาปภายใน เครื่องยนต์ซีรีย์ SMD: ลักษณะการทำงานผิดปกติและการปรับแต่งเครื่องยนต์ Skyactiv-G จาก Mazda

เครื่องยนต์รถแทรกเตอร์ T-150: ยี่ห้อ การติดตั้ง การดัดแปลง

รถแทรกเตอร์ T-150 และ T-150K ได้รับการพัฒนาโดยวิศวกรของโรงงาน Kharkov Tractor รถรุ่นนี้เข้ามาแทนที่การพัฒนา KhTZ ดั้งเดิมอีกรุ่นหนึ่ง นั่นคือ T-125 ซึ่งเลิกผลิตในปี 1967

T-150 ได้รับการพัฒนาเป็นเวลาหลายปีและเข้าสู่การผลิตจำนวนมากในปี 1971 เริ่มแรกเป็นรุ่น T-150K ซึ่งเป็นรถแทรคเตอร์แบบฐานล้อ ตั้งแต่ปี 1974 การผลิตรถแทรคเตอร์ตีนตะขาบที่มีป้ายกำกับ T-150 เริ่มต้นขึ้น

หลักการที่วิศวกร KhTZ วางไว้เมื่อพัฒนา T-150 และ T-150 K คือการผสมผสานสูงสุดของรุ่นเหล่านี้ รถแทรกเตอร์แบบมีล้อและแบบตีนตะขาบมีการออกแบบที่คล้ายคลึงกันมากที่สุดเท่าที่จะเป็นไปได้ โดยคำนึงถึงระบบขับเคลื่อนที่แตกต่างกัน ในเรื่องนี้อะไหล่และชุดประกอบส่วนใหญ่จะมีป้ายกำกับสำหรับ T-150 แต่ถือว่ามีความเหมาะสมและ รถไถล้อยาง T-150K.

เครื่องยนต์ที่ติดตั้งบนแทรคเตอร์ T-150

มอเตอร์ของรถแทรกเตอร์ T-150 และ T-150K ติดตั้งอยู่ด้านหน้า คลัตช์และกระปุกเกียร์เชื่อมต่อกับตัวเครื่องผ่านคลัตช์ สำหรับล้อและ รถแทรกเตอร์ตีนตะขาบติดตั้งเครื่องยนต์ T-150:

- เอสเอ็มดี-60,

- เอสเอ็มดี-62,

- ยาเอ็มแซด-236.

เครื่องยนต์ T-150 SMD-60

รถแทรกเตอร์ T-150 คันแรกมีเครื่องยนต์ดีเซล SMD-60 มอเตอร์มีการออกแบบโดยพื้นฐานที่แตกต่างกันในช่วงเวลานั้น และแตกต่างจากยูนิตอื่นๆ มากสำหรับอุปกรณ์พิเศษ

เครื่องยนต์ T-150 SMD-60 เป็นเครื่องยนต์สี่จังหวะจังหวะสั้น มีหกกระบอกสูบเรียงกันเป็น 2 แถว เครื่องยนต์เป็นแบบเทอร์โบชาร์จมีระบบระบายความร้อนด้วยของเหลวและ ฉีดตรงเชื้อเพลิง.

คุณสมบัติของเครื่องยนต์ของแทรคเตอร์ T-150 SMD-60 คือกระบอกสูบไม่ได้อยู่ตรงข้ามกัน แต่มีค่าออฟเซ็ต 3.6 ซม. ซึ่งทำเพื่อติดตั้งก้านสูบของกระบอกสูบตรงข้ามกับข้อเหวี่ยงเดียว เพลาข้อเหวี่ยง

การกำหนดค่าของเครื่องยนต์ T-150 SMD-60 นั้นแตกต่างอย่างสิ้นเชิงจากโครงสร้างของเครื่องยนต์แทรคเตอร์อื่น ๆ ในเวลานั้น กระบอกสูบของเครื่องยนต์มีการจัดเรียงเป็นรูปตัว V ซึ่งทำให้มีขนาดกะทัดรัดและเบายิ่งขึ้นมาก วิศวกรวางเทอร์โบชาร์จเจอร์และท่อร่วมไอเสียไว้ที่แคมเบอร์ของกระบอกสูบ ปั๊มจ่ายน้ำมันดีเซล ND-22/6B4 อยู่ที่ด้านหลัง

เครื่องยนต์ SMD-60 บน T-150 ติดตั้งเครื่องหมุนเหวี่ยงแบบไหลเต็มเพื่อกรองน้ำมันเครื่องให้บริสุทธิ์ ไส้กรองน้ำมันเชื้อเพลิงมอเตอร์มีสอง:

- เบื้องต้น,

- เพื่อการทำความสะอาดที่ละเอียด

แทนที่จะใช้ตัวกรองอากาศ SMD-60 ใช้การติดตั้งแบบไซโคลน ระบบฟอกอากาศจะทำความสะอาดถังเก็บฝุ่นโดยอัตโนมัติ

คุณสมบัติของเครื่องยนต์ T-150 SMD-60

สำหรับรถแทรกเตอร์ T-150 และ T-150K ที่มีเครื่องยนต์ SMD-60 จะใช้เครื่องยนต์เบนซิน P-350 เพิ่มเติม เครื่องยนต์สตาร์ทนี้เป็นเครื่องยนต์ประเภทคาร์บูเรเตอร์ สูบเดียว ระบายความร้อนด้วยน้ำ ที่สร้างกำลัง 13.5 แรงม้า วงจรระบายความร้อนด้วยน้ำของตัวเรียกใช้งานและ SMD-60 เหมือนกัน ในทางกลับกัน P-350 สตาร์ทด้วยสตาร์ทเตอร์ ST-352D

เพื่ออำนวยความสะดวกในการสตาร์ทในฤดูหนาว (ต่ำกว่า 5 องศา) เครื่องยนต์ SMD-60 จึงติดตั้งเครื่องทำความร้อนล่วงหน้า PZHB-10

ลักษณะทางเทคนิคของเครื่องยนต์ SMD-60 บน T-150/T-150K

|

ประเภทของเครื่องยนต์ |

เครื่องยนต์สันดาปภายในดีเซล |

|

จำนวนบาร์ |

|

|

จำนวนกระบอกสูบ |

|

|

ลำดับการทำงานของกระบอกสูบ |

|

|

การก่อตัวของการผสม |

ฉีดตรง |

|

เทอร์โบชาร์จเจอร์ |

|

|

ระบบทำความเย็น |

ของเหลว |

|

ความจุของเครื่องยนต์ |

|

|

พลัง |

|

|

อัตราส่วนกำลังอัด |

|

|

น้ำหนักเครื่องยนต์ |

|

|

การบริโภคเฉลี่ย |

เครื่องยนต์ T-150 SMD-62

หนึ่งในการดัดแปลงครั้งแรกของแทรคเตอร์ T-150 คือเครื่องยนต์ SMD-62 ได้รับการพัฒนาบนพื้นฐานของเครื่องยนต์ SMD-60 และมีการออกแบบที่คล้ายกันมาก ข้อแตกต่างที่สำคัญคือการติดตั้งคอมเพรสเซอร์บนระบบนิวแมติก อีกด้วย เครื่องยนต์เอสเอ็มดี-62 บนพลัง T-150 เพิ่มขึ้นเป็น 165 แรงม้า และจำนวนรอบการหมุน

ลักษณะทางเทคนิคของเครื่องยนต์ SMD-62 บน T-150/T-150K

|

ประเภทของเครื่องยนต์ |

เครื่องยนต์สันดาปภายในดีเซล |

|

จำนวนบาร์ |

|

|

จำนวนกระบอกสูบ |

|

|

ลำดับการทำงานของกระบอกสูบ |

|

|

การก่อตัวของการผสม |

ฉีดตรง |

|

เทอร์โบชาร์จเจอร์ |

|

|

ระบบทำความเย็น |

ของเหลว |

|

ความจุของเครื่องยนต์ |

|

|

พลัง |

|

|

อัตราส่วนกำลังอัด |

|

|

น้ำหนักเครื่องยนต์ |

|

|

การบริโภคเฉลี่ย |

เครื่องยนต์ T-150 YaMZ 236

การดัดแปลงที่ทันสมัยยิ่งขึ้นคือรถแทรกเตอร์ T-150 พร้อมเครื่องยนต์ YaMZ 236 อุปกรณ์พิเศษพร้อมเครื่องยนต์ YaMZ-236M2-59 ยังคงผลิตมาจนถึงทุกวันนี้

จำเป็นต้องเปลี่ยน หน่วยพลังงานผลิตมาหลายปีแล้ว - พลังของเครื่องยนต์ SMD-60 ดั้งเดิมและผู้สืบทอด SMD-62 นั้นไม่เพียงพอในบางสถานการณ์ ทางเลือกลดลงมีประสิทธิผลและประหยัดมากขึ้น เครื่องยนต์ดีเซลผลิตโดยโรงงานยาโรสลาฟล์มอเตอร์

การติดตั้งนี้ได้รับการผลิตอย่างกว้างขวางครั้งแรกในปี 1961 แต่โครงการและต้นแบบนี้มีมาตั้งแต่ทศวรรษที่ 50 และได้พิสูจน์ตัวเองค่อนข้างดี เป็นเวลานาน เครื่องยนต์ YAMZ 236 ยังคงเป็นหนึ่งใน ดีเซลที่ดีที่สุดในโลก. แม้ว่าจะผ่านไปเกือบ 70 ปีแล้วนับตั้งแต่การออกแบบได้รับการพัฒนา แต่ก็ยังมีความเกี่ยวข้องมาจนถึงทุกวันนี้และยังใช้ในรถแทรกเตอร์รุ่นใหม่ที่ทันสมัยอีกด้วย

คุณสมบัติของเครื่องยนต์ YaMZ-236 บน T-150

รถแทรคเตอร์ T-150 พร้อมเครื่องยนต์ YaMZ-236 ผลิตจำนวนมากใน การปรับเปลี่ยนที่แตกต่างกัน- ครั้งหนึ่งพวกเขาติดตั้ง เครื่องยนต์สำลักตามธรรมชาติและองคาพยพ ในแง่ปริมาณรุ่นที่ได้รับความนิยมมากที่สุดคือ T-150 พร้อมเครื่องยนต์ YaMZ-236 DZ ซึ่งเป็นเครื่องยนต์สำลักที่มีปริมาตรกระบอกสูบ 11.15 ลิตรแรงบิด 667 นิวตันเมตรและกำลัง 175 แรงม้า ซึ่งเริ่มต้นด้วยสตาร์ทเตอร์ไฟฟ้า .

ลักษณะทางเทคนิคของเครื่องยนต์ YaMZ-236D3 บน T-150/T-150K

|

ประเภทของเครื่องยนต์ |

เครื่องยนต์สันดาปภายในดีเซล |

|

จำนวนบาร์ |

|

|

จำนวนกระบอกสูบ |

|

|

การก่อตัวของการผสม |

ฉีดตรง |

|

เทอร์โบชาร์จเจอร์ |

|

|

ระบบทำความเย็น |

ของเหลว |

|

ความจุของเครื่องยนต์ |

|

|

พลัง |

|

|

น้ำหนักเครื่องยนต์ |

|

|

การบริโภคเฉลี่ย |

เครื่องยนต์ YaMZ-236 บน T-150 สมัยใหม่

เครื่องยนต์ YaMZ-236 M2-59 ได้รับการติดตั้งบนรถแทรกเตอร์ล้อยางและตีนตะขาบ T-150 ใหม่ เครื่องยนต์นี้เป็นหนึ่งเดียวกับ YaMZ-236 ซึ่งผลิตจนถึงปี 1985 และ YaMZ-236M ซึ่งหยุดการผลิตในปี 1988

เครื่องยนต์ YaMZ-236M2-59 เป็นเครื่องยนต์ดีเซลแบบดูดอากาศตามธรรมชาติพร้อมระบบฉีดเชื้อเพลิงโดยตรงและการระบายความร้อนด้วยน้ำ เครื่องยนต์มี 6 สูบเรียงเป็นรูปตัววี

ลักษณะทางเทคนิคของเครื่องยนต์ YaMZ-236M2-59 บน T-150/T-150K

|

ประเภทของเครื่องยนต์ |

เครื่องยนต์สันดาปภายในดีเซล |

|

จำนวนบาร์ |

|

|

จำนวนกระบอกสูบ |

|

|

การก่อตัวของการผสม |

ฉีดตรง |

|

เทอร์โบชาร์จเจอร์ |

|

|

ระบบทำความเย็น |

ของเหลว |

|

ความจุของเครื่องยนต์ |

|

|

พลัง |

|

|

น้ำหนักเครื่องยนต์ |

|

|

การบริโภคเฉลี่ย |

การติดตั้งรถแทรกเตอร์ T-150 ใหม่: การติดตั้งเครื่องยนต์ที่ไม่ใช่ของแท้

หนึ่งในเหตุผลที่รถแทรกเตอร์ T-150 และ T-150K ได้รับความนิยมอย่างมากก็คือความสามารถในการบำรุงรักษาสูงและบำรุงรักษาง่าย เครื่องจักรสามารถแปลงและติดตั้งอุปกรณ์อื่นๆ ที่ไม่ใช่เจ้าของภาษาได้อย่างง่ายดาย ซึ่งจะมีประสิทธิภาพมากกว่าสำหรับการปฏิบัติงานเฉพาะอย่าง

เครื่องยนต์ SMD เป็นเครื่องยนต์ดีเซลซึ่งเป็นที่รู้จักกันดีในหมู่คนงานในสถานีเครื่องจักรและรถแทรกเตอร์ (MTS) ซึ่งแพร่หลายในช่วงที่สหภาพโซเวียตดำรงอยู่ การผลิตเครื่องยนต์เหล่านี้เริ่มขึ้นในปี 2501 ที่โรงงานคาร์คอฟ "เคียวและค้อน" (พ.ศ. 2424) การผลิตแบบอนุกรมของตระกูลเครื่องยนต์ SMD ที่มีจุดประสงค์เพื่อการรวมกลุ่ม หลากหลายชนิดเครื่องจักรกลการเกษตร (รถแทรกเตอร์ รถเกี่ยวข้าว ฯลฯ) ถูกยกเลิกเนื่องจากการหยุดกิจกรรมขององค์กร (2546)

สายของหน่วยกำลังเหล่านี้ประกอบด้วย:

- เครื่องยนต์ 4 สูบพร้อมกระบอกสูบอินไลน์

- 6 สูบแถวเรียง;

- หน่วย 6 สูบรูปตัววี

นอกจากนี้ มอเตอร์ SMD ใดๆ ยังมีความน่าเชื่อถือสูงมาก มันฝังอยู่ในโซลูชันการออกแบบดั้งเดิม ซึ่งแม้จะตามมาตรฐานสมัยใหม่ แต่ก็ยังให้ความปลอดภัยในการปฏิบัติงานที่เพียงพอสำหรับมอเตอร์เหล่านี้

ปัจจุบันมีการผลิตหน่วยกำลังประเภท SMD ที่ Belgorodsky โรงงานมอเตอร์(บีเอ็มแซด).

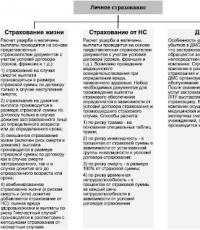

ข้อมูลจำเพาะ

| ตัวเลือก | ความหมาย |

|---|---|

| ทาส. ปริมาตรกระบอกสูบ, ลิตร | 9.15 |

| พาวเวอร์, ล. กับ. | 160 |

| ความถี่ในการหมุน เพลาข้อเหวี่ยง, รอบต่อนาที ระบุ/ขั้นต่ำ (ในโหมด ไม่ได้ใช้งาน)/สูงสุด (ไม่ได้ใช้งาน) | 2000/800/2180 |

| จำนวนกระบอกสูบ | 6 |

| การจัดเรียงกระบอกสูบ | รูปตัว V มุมแคมเบอร์ 90° |

| เส้นผ่านศูนย์กลางกระบอกสูบ มม | 130 |

| ระยะชักลูกสูบ มม | 115 |

| อัตราส่วนกำลังอัด | 15 |

| ลำดับการทำงานของกระบอกสูบ | 1-4-2-5-3-6 |

| ระบบการจัดหา | การฉีดเชื้อเพลิงโดยตรง |

| ประเภทเชื้อเพลิง/ยี่ห้อ | น้ำมันดีเซล "L", "DL", "Z", "DZ" ฯลฯ ขึ้นอยู่กับอุณหภูมิโดยรอบ |

| อัตราสิ้นเปลืองน้ำมันเชื้อเพลิง กรัม/ลิตร กับ. ชั่วโมง (พิกัด/กำลังปฏิบัติการ) | 175/182 |

| ประเภทเทอร์โบชาร์จเจอร์ | ทีเคอาร์-11N-1 |

| ระบบสตาร์ท | มอเตอร์สตาร์ท P-350 พร้อมรีโมทสตาร์ท+สตาร์ทไฟฟ้า ST142B |

| เชื้อเพลิงสตาร์ท | ส่วนผสมระหว่างน้ำมันเบนซิน A-72 และน้ำมันเครื่องในอัตราส่วน 20:1 |

| ระบบหล่อลื่น | รวม (แรงดัน + สเปรย์) |

| ประเภทน้ำมันเครื่อง | M-10G, M-10V, M-112V |

| ปริมาณน้ำมันเครื่อง, ลิตร | 18 |

| ระบบทำความเย็น | น้ำ ชนิดปิด บังคับการระบายอากาศ |

| ทรัพยากรมอเตอร์ชั่วโมง | 10000 |

| น้ำหนัก (กิโลกรัม | 950...1100 |

มีการติดตั้งชุดจ่ายไฟบนรถแทรกเตอร์ T-150, T-153, T-157

คำอธิบาย

เครื่องยนต์ SMD รูปตัววีดีเซล 6 สูบมีหลายรุ่น SMD-60...SMD-65 และ SMD-72 และ SMD-73 ที่ทรงพลังกว่า เครื่องยนต์ทั้งหมดเหล่านี้มีจังหวะลูกสูบน้อยกว่าเส้นผ่านศูนย์กลางกระบอกสูบ (รุ่นจังหวะสั้น)

ในเวลาเดียวกันในเครื่องยนต์:

- SMD-60…65 ใช้เทอร์โบชาร์จ

- อากาศชาร์จ SMD-72…73 ได้รับการระบายความร้อนเพิ่มเติม

ฉากกั้นระหว่างกระบอกสูบที่อยู่ติดกันพร้อมกับผนังส่วนท้ายของห้องข้อเหวี่ยงทำให้โครงสร้างมีความแข็งแกร่งที่จำเป็น บล็อกกระบอกสูบแต่ละบล็อกมีรูทรงกระบอกพิเศษสำหรับติดตั้งปลอกสูบที่ทำจากเหล็กหล่อไทเทเนียม-ทองแดง

ฉากกั้นระหว่างกระบอกสูบที่อยู่ติดกันพร้อมกับผนังส่วนท้ายของห้องข้อเหวี่ยงทำให้โครงสร้างมีความแข็งแกร่งที่จำเป็น บล็อกกระบอกสูบแต่ละบล็อกมีรูทรงกระบอกพิเศษสำหรับติดตั้งปลอกสูบที่ทำจากเหล็กหล่อไทเทเนียม-ทองแดง

โครงร่างของส่วนประกอบเครื่องยนต์ทั้งหมดคำนึงถึงข้อดีทั้งหมดที่ได้จากการจัดเรียงกระบอกสูบรูปตัววี การวางกระบอกสูบทำมุม 90° ทำให้สามารถวางเทอร์โบชาร์จเจอร์และท่อร่วมไอเสียในแคมเบอร์ระหว่างทั้งสองได้ นอกจากนี้เนื่องจากการกระจัดของแถวกระบอกสูบ 36 มม. ซึ่งสัมพันธ์กันจึงเป็นไปได้ที่จะติดตั้งแท่งเชื่อมต่อสองอันของกระบอกสูบตรงข้ามบนเพลาข้อเหวี่ยงหนึ่งอันของเพลาข้อเหวี่ยง

เค้าโครงของชิ้นส่วนกลไกการจ่ายก๊าซแตกต่างจากที่ยอมรับโดยทั่วไป เพลาลูกเบี้ยวเป็นแบบเดียวกับกระบอกสูบสองแถวและตั้งอยู่ตรงกลางห้องข้อเหวี่ยง ที่ด้านมู่เล่ที่ส่วนท้ายจะมีบล็อกเกียร์ซึ่งรวมถึงเกียร์สำหรับขับเคลื่อนกลไกการจ่ายก๊าซและปั๊มน้ำมันเชื้อเพลิง

ในระหว่างการทำงานมอเตอร์จะทำความสะอาดน้ำมันดีเซลแบบหยาบและละเอียด น้ำมันเครื่องได้รับการทำให้บริสุทธิ์ด้วยเครื่องหมุนเหวี่ยงแบบไหลเต็ม

หน่วยพลังงานถูกระบายความร้อนด้วยน้ำ ในฤดูหนาวสามารถใช้สารป้องกันการแข็งตัวได้ การหมุนเวียนของของเหลวในระบบทำความเย็นแบบปิดทำได้ด้วยปั๊มน้ำแบบแรงเหวี่ยง หม้อน้ำแบบแผ่นท่อหกแถวและพัดลมไฟฟ้าหกใบพัดก็มีส่วนร่วมในกระบวนการทำความเย็นเช่นกัน

ระบบระบายความร้อนเครื่องยนต์ SMD 60 ยังช่วยให้การไหลเวียนของสารหล่อเย็นแบบเทอร์โมซิฟอนภายในเปลือกน้ำของเครื่องยนต์สตาร์ทอีกด้วย อย่างไรก็ตามสามารถให้ความเย็นอย่างหลังได้เพียงช่วงเวลาสั้น ๆ เท่านั้น เพื่อหลีกเลี่ยงไม่ให้เครื่องยนต์ร้อนจัด เวลาสตาร์ทเครื่องยนต์ที่ความเร็วรอบเดินเบาไม่ควรเกิน 3 นาที

การซ่อมบำรุง

การบำรุงรักษาเครื่องยนต์ SMD 60 ขึ้นอยู่กับการตรวจสอบกระบวนการทำงานอย่างต่อเนื่องและสม่ำเสมอ การบำรุงรักษาตามปกติระบุไว้ในคำแนะนำการใช้งาน เฉพาะในกรณีที่ตรงตามเงื่อนไขเหล่านี้ ผู้ผลิตรับประกัน:

- การทำงานของหน่วยจ่ายไฟในระยะยาวและไร้ปัญหา

- รักษาลักษณะพลังงานตลอดอายุการใช้งาน

- ประสิทธิภาพสูง.

ประเภทของการบำรุงรักษา (MOT) ถูกกำหนดโดยระยะเวลาการใช้งานขึ้นอยู่กับจำนวนชั่วโมงการทำงานของเครื่องยนต์:

- การบำรุงรักษารายวัน – ทุก 8…10 ชั่วโมงเครื่องยนต์

- TO-1 – หลังจาก 60 ชั่วโมง

- TO-2 – ทุกๆ 240 ไมล์ต่อชั่วโมง

- TO-3 – 960 ไมล์ต่อชั่วโมง

- การบำรุงรักษาตามฤดูกาล - ก่อนที่จะเปลี่ยนไปใช้ช่วงฤดูใบไม้ผลิ - ฤดูร้อนและฤดูใบไม้ร่วง - ฤดูหนาว

รายการงานที่ต้องดำเนินการสำหรับการบำรุงรักษาแต่ละประเภทมีระบุไว้ในคู่มือการใช้งานเครื่องยนต์ ในกรณีนี้งานที่ต้องถอดแยกชิ้นส่วนหน่วยจ่ายไฟจะต้องดำเนินการในพื้นที่ปิดเท่านั้น

ความผิดปกติ

ความล้มเหลวของเครื่องยนต์ SMD 60 นั้นเกิดขึ้นได้ยากและเกิดขึ้นตามกฎเนื่องจากการละเมิดกฎการทำงานทางเทคนิค

| ความผิดพลาด | วิธีการแก้ไข |

|---|---|

| การปล่อยน้ำมันเหวี่ยงออกทางท่อไอเสีย | 1. การทำงานของเครื่องยนต์ในระยะยาวที่ความเร็วต่ำและ/หรือรอบเดินเบา |

| 2. การโค้กของวงแหวนซีลเหล็กหล่อบนเพลาโรเตอร์เทอร์โบชาร์จเจอร์ | |

| 3. ช่องว่างขนาดใหญ่ระหว่างเพลาโรเตอร์และแบริ่งเทอร์โบชาร์จเจอร์ | |

| การปล่อยน้ำมันเครื่องผ่านตัวเรือนมู่เล่ | 1. ซีลน้ำมันแบบหนีบในตัวถูกทำลาย |

| 2. โอริงกระปุกเกียร์ถูกตัดออก | |

| ไม่มีการจ่ายน้ำมันให้กับกลไกวาล์ว | 1. บูชเพลาลูกเบี้ยวหมุน |

| 2. การอุดตัน ช่องน้ำมันหัวถัง | |

| 3. การคลายเกียร์เพลาลูกเบี้ยว | |

| การกระแทกจากภายนอกในเครื่องยนต์: | |

| 1. เสียงเคาะดังและแหลม | หัวฉีดหัก |

| 2. แรงระเบิด. | มุมการฉีดไม่ถูกต้อง |

| 3.เสียงเคาะไม่ชัดเจน. | คู่มือวาล์วหัก การเกาะติดของผู้ดัน; แบริ่งก้านสูบหลอมละลาย ฝาครอบด้านล่างของก้านสูบคลายออก ปลอกเพลาข้อเหวี่ยงละลาย |

การปรับแต่ง

มอเตอร์ที่ใช้ขับเคลื่อนเครื่องจักรและกลไกทางการเกษตรไม่ต้องปรับแต่ง ตามกฎแล้วพัฒนาขึ้นสำหรับสภาพการทำงานเฉพาะและมีความสมดุลอย่างสมบูรณ์แบบและการรบกวนการออกแบบไม่นำไปสู่ผลลัพธ์ที่เป็นบวก

มอเตอร์ที่ใช้ขับเคลื่อนเครื่องจักรและกลไกทางการเกษตรไม่ต้องปรับแต่ง ตามกฎแล้วพัฒนาขึ้นสำหรับสภาพการทำงานเฉพาะและมีความสมดุลอย่างสมบูรณ์แบบและการรบกวนการออกแบบไม่นำไปสู่ผลลัพธ์ที่เป็นบวก

ผู้ผลิตนำเสนอตระกูลเครื่องยนต์ดังกล่าวในรูปแบบของเส้นกว้างที่มีระดับพลังงานต่างกัน ในขณะเดียวกันก็มีการติดตั้งบนอุปกรณ์พิเศษบางประเภทซึ่งผู้บริโภคเลือกอุปกรณ์ที่ตรงตามความต้องการมากที่สุด

โรงงานคาร์คอฟ "เคียวและโมลอต" เริ่มผลิตเครื่องยนต์ดีเซลในช่วงกลางศตวรรษที่ผ่านมา ผลิตภัณฑ์นี้มีไว้สำหรับการติดตั้งบนยานพาหนะที่ใช้งานในภาคเกษตรกรรม - รถผสม, รถแทรกเตอร์ เครื่องยนต์ดีเซล SMD ได้พิสูจน์ตัวเองแล้วในหมู่ผู้ใช้ว่าเป็นกลไกที่เชื่อถือได้ซึ่งทำงานได้ตลอดอายุการใช้งานที่ยาวนานโดยไม่ต้อง ยกเครื่อง- ในเวลานี้โรงงานหยุดการผลิตเครื่องยนต์สมัยใหม่ประเภทนี้ก่อตั้งขึ้นในเบลโกรอด ตอนนี้ผลิตโดยโรงงานเบลโกรอดมอเตอร์

คำอธิบายของเครื่องยนต์ SMD

การดัดแปลงเครื่องยนต์สันดาปภายในดีเซลที่ผลิตภายใต้แบรนด์ SMD มีข้อดีร่วมกัน:

- ประหยัด, การบริโภคต่ำน้ำมันดีเซล

- การออกแบบที่กะทัดรัด

- มีมวลค่อนข้างน้อย

- ความพร้อมใช้งานของการเปลี่ยนแปลง (ส่วนใหญ่มักจำเป็นต้องเปลี่ยนกำลังของหน่วย)

- อะไหล่จำนวนมากในราคาที่เหมาะสมในเครือข่ายการค้าปลีก

- ต้นทุนหน่วยต่ำเมื่อเปรียบเทียบกับอะนาล็อกที่นำเข้า

เนื่องจากมอเตอร์เหล่านี้มีข้อดีหลายประการ จึงมีการใช้กันอย่างแพร่หลายในการผลิตเครื่องจักรกลการเกษตร มอเตอร์ SMD ประกอบด้วยปั๊มไฮดรอลิกแรงดันสูงสำหรับบริการระบบไฮดรอลิก นอกจากปั๊มแล้ว ยังมีการติดตั้งตัวป้องกันประกายไฟแบบพิเศษบนเครื่องจักรกลการเกษตรอีกด้วย การออกแบบมอเตอร์ประกอบด้วย ไส้กรองน้ำมันเชื้อเพลิงการทำความสะอาดที่ดี การออกแบบช่วยให้สามารถทำความสะอาดและล้างได้โดยไม่ต้องรื้อหรือแยกชิ้นส่วน

หน่วยกำลังของแบรนด์ SMD ขึ้นอยู่กับพื้นที่การใช้งานและการออกแบบการดัดแปลงแบ่งออกเป็นประเภทต่อไปนี้:

- สี่สูบ, การจัดเรียงกระบอกสูบ – แบบอินไลน์;

- หกสูบแบบอินไลน์;

- 6 สูบ รูปตัวยู.

เครื่องยนต์ดีเซล SMD 18 N

การออกแบบเครื่องยนต์ประกอบด้วยสี่สูบ เชื้อเพลิงถูกจ่ายให้กับกระบอกสูบโดยใช้ปั๊มฉีดเชื้อเพลิง Motorpal ที่เป็นกรรมสิทธิ์ PP4M10P1F-4214 ที่ผลิตในสาธารณรัฐเช็ก

- การฉีดน้ำมันเชื้อเพลิงเป็นแบบตรง

- เครื่องยนต์ติดตั้งเทอร์โบชาร์จเจอร์

- ระบบทำความเย็นเป็นแบบของเหลว

ลักษณะทางเทคนิคของเครื่องยนต์ SMD 18N:

- พลังงาน – 100 ลิตร กับ.;

- ความเร็วเพลาข้อเหวี่ยงที่รอบเดินเบา 600 – 1950 รอบต่อนาที;

- อัตราสิ้นเปลืองน้ำมันดีเซลจำเพาะ 165 – 170 กรัม/วินาที กับ. ชม;

- น้ำหนักเครื่องยนต์ตั้งแต่ 735 ถึง 880 กก.

เครื่องยนต์ SMD60

หน่วยส่งกำลัง SMD 60 ออกแบบมาสำหรับรถไถตีนตะขาบ T-150 ที่ผลิตโดยโรงงาน KhTZ เครื่องยนต์ SMD 62 มีไว้สำหรับการดัดแปลงแบบล้อของ T-150K ตามลำดับ

คำอธิบายของอุปกรณ์ SMD-60/62:

- จำนวนกระบอกสูบ – 6 ชิ้น

- จำนวนรอบ – 4

- กำลังไฟฟ้า – 150 ลิตร กับ.

- ประเภทการทำความเย็น-ของเหลว (นิ้ว เวลาฤดูร้อนน้ำถูกเทลงในระบบที่อุณหภูมิต่ำกว่าศูนย์ สิ่งแวดล้อม– สารป้องกันการแข็งตัว)

- การฉีดเชื้อเพลิงดีเซลโดยตรง

- เทอร์โบชาร์จเจอร์ – พร้อมใช้งาน

- การจัดเรียงกระบอกสูบเป็นรูปตัว y พร้อมออฟเซ็ต

- จังหวะลูกสูบน้อยกว่าเส้นผ่านศูนย์กลางกระบอกสูบ - รุ่นจังหวะสั้น

เครื่องยนต์ประกอบด้วย:

- ปั๊มฉีดน้ำมันเชื้อเพลิง

- ไส้กรองน้ำมันเชื้อเพลิงหยาบและละเอียด

- น้ำมันเครื่องถูกทำให้บริสุทธิ์โดยใช้เครื่องหมุนเหวี่ยงแบบพิเศษ

- เครื่องฟอกอากาศแบบไซโคลน (ฝุ่นจะถูกกำจัดออกโดยอัตโนมัติ);

- สตาร์ทมอเตอร์ P-350;

- อุปกรณ์ทำความร้อนล่วงหน้า

- เครื่องกำเนิดไฟฟ้ากระแสสลับ,

- เครื่องยนต์เทอร์โบชาร์จเจอร์อยู่ในแคมเบอร์กระบอกสูบ

ความแตกต่างที่สำคัญระหว่าง SMD 62 และรุ่นพื้นฐานคือการเปลี่ยนไปใช้กำลังที่เพิ่มขึ้น 165 แรงม้า ระบบนิวแมติกรถแทรคเตอร์ T-150K ติดตั้งคอมเพรสเซอร์แบบฉีดพิเศษ

การบำรุงรักษาเครื่องยนต์ SMD 60/62

ขอแนะนำให้ใช้ยี่ห้อพิเศษเป็นน้ำมันหล่อลื่นสำหรับเครื่องยนต์รถแทรกเตอร์ของรุ่นเหล่านี้ ในฤดูร้อนจะเป็นน้ำมันเครื่อง M10G และในฤดูหนาวจะเป็น M8G หากคุณไม่สามารถซื้อของเหลวที่แนะนำได้ คุณสามารถใช้ของเหลวทดแทนได้ชั่วคราว:

- น้ำมันหล่อลื่นเครื่องยนต์ฤดูร้อน – M 10B;

- น้ำมันดีเซลฤดูหนาว - DS-8

ข้อควรสนใจ: เมื่อใช้อะนาล็อกคุณจะต้องเปลี่ยนไปใช้เชื้อเพลิงที่มีปริมาณกำมะถันลดลง (ไม่เกิน 0.5%)

เครื่องยนต์ SMD14

เครื่องยนต์ดีเซลสี่สูบ SMD 14A รวมอยู่ในรถแทรกเตอร์ Kharkov T-74 และ SMD-14B มีไว้สำหรับรถแทรกเตอร์แบบอนุกรม DT-54V ซึ่งผลิตที่โรงงานรถแทรกเตอร์โวลโกกราด

ลักษณะทางเทคนิคของเครื่องยนต์ SMD 14

- กำลังพิกัดของเครื่องยนต์คือ 75 แรงม้า

- จำนวนกระบอกสูบ – 6 ชิ้น เส้นผ่านศูนย์กลาง – 130 มม.

- การจัดเรียงกระบอกสูบเป็นรูปตัว U โดยมีมุมแคมเบอร์ 90°

- ความเร็วเพลาข้อเหวี่ยง 800 – 2180 รอบต่อนาที

- ความยาวช่วงชักของลูกสูบคือ 115 มม.

- ประเภทระบบทำความเย็น-น้ำ

- การระบายอากาศของระบบทำความเย็นแบบบังคับ

- SMD-14 มีระบบสตาร์ทพร้อมมอเตอร์ P-350

เครื่องยนต์ SMD-31

เครื่องยนต์ดีเซลหกสูบสี่จังหวะติดตั้งเทอร์โบชาร์จเจอร์

กำลังของ SMD-31A คือ 235 แรงม้า การใช้งานหลักคือเครื่องผสม DON-1500

SMD 31.16 ถูกสร้างขึ้นสำหรับรถผสม Slavutich ที่ผลิตโดย Kherson มีกำลัง 265 แรงม้า กับ.

SMD 31.20 – “Obriy” รถเกี่ยวข้าวที่ผลิตที่โรงงาน Malyshev ใน Kharkov กำลังเครื่องยนต์ – 230 แรงม้า กับ.

ลักษณะทางเทคนิคของเครื่องยนต์ SMD 31:

- ความเร็วในการหมุนเพลาข้อเหวี่ยง – 800 – 2130 รอบต่อนาที;

- อัตราสิ้นเปลืองเชื้อเพลิงตั้งแต่ 165 ถึง 172 กรัม/ลิตร.;

- ระบบสตาร์ทมีสตาร์ทเตอร์ไฟฟ้า 3212.3708 เช่นกัน เครื่องทำความร้อนเปลวไฟ EFP 8101500;

- น้ำหนักมอเตอร์ประกอบ – 1,050 – 1100 กก.

เครื่องยนต์ SMD22

หน่วยจ่ายไฟนี้ติดตั้งไว้ตามต่างๆ เครื่องเก็บเกี่ยวเมล็ดพืช การผลิตในประเทศ: SKD-6 M, "นิวา", "เยนิเซ"

ลักษณะทางเทคนิคของ SMD-22:

- จำนวนกระบอกสูบ – 4 ชิ้น

- กำลังพิกัด – 140 แรงม้า

- จำนวนรอบรอบ – 650 – 2130 รอบต่อนาที

- อัตราสิ้นเปลืองน้ำมันเชื้อเพลิง – 171 กรัม/แรงม้า ชม.

- มอเตอร์สตาร์ทรุ่น – P-10 UD.

- น้ำหนักตัวเครื่อง 735 – 880 กก.

ลักษณะทางเทคนิคของเครื่องยนต์ SMD 21:

- ชื่อเต็มของการดัดแปลงคือ SMD-21.07.02;

- อุปกรณ์ – เทอร์โบชาร์จเจอร์;

- ระบายความร้อนด้วยของเหลว

- ปั๊มฉีดเชื้อเพลิง Motorpal;

- จำนวนกระบอกสูบ – 4 ชิ้น

- จำนวนรอบการหมุน - 2,400 รอบต่อนาที;

- โมเมนต์บิด 610 N.m;

- ระบบสตาร์ท – สตาร์ทไฟฟ้า 24 โวลต์;

- อายุการใช้งานก่อนการยกเครื่องครั้งใหญ่คือ 10 ปี

ภาพรวมโดยย่อของรุ่น SMD

เครื่องยนต์ SMD 15N และ 14N ไม่ได้ติดตั้งกังหันและอยู่ในหมวดหมู่ของเครื่องยนต์ที่มีระบบสำลักตามธรรมชาติ ด้วยตัวบ่งชี้พลังงานที่เพิ่มขึ้น (68 แรงม้า) พวกเขาจึงพบการใช้งานในด้านต่างๆ เช่น:

- รถแทรกเตอร์ "Yumz";

- อุปกรณ์ถนน (รถตัก, รถปูยางมะตอย, ลูกกลิ้ง);

- อุปกรณ์ก่อสร้าง.

ติดตั้งเครื่องยนต์ดีเซลเทอร์โบสี่สูบ SMD-17N, 18N ที่มีกำลังอย่างน้อย 100 แรงม้า:

- บนรถแทรกเตอร์เพื่อการเกษตร Vg TZ, DT-75;

- การดัดแปลงป่าไม้ LHT-55 "OTZ", TDT-55;

- รถขุด ATEK

SMD-19 มีกำลังตั้งแต่ 120 ถึง 145 แรงม้า เอส., SMD-20 – 125 ลิตร. กับ. ทั้งสองรุ่นเป็นเทอร์โบดีเซล 4 สูบ พื้นที่การใช้งาน: รถตักหน้า, รถแทรกเตอร์, รถเกี่ยวข้าวฯลฯ

เป็นไปได้ไหมที่จะปรับแต่งเอ็นจิ้น SMD?

ตามที่ผู้เชี่ยวชาญระบุ หน่วยกำลังที่มีไว้สำหรับเครื่องจักรกลการเกษตรนั้นไม่ได้รับการปรับปรุงเพื่อปรับปรุงคุณลักษณะด้านพลังงาน เนื่องจากวิธีการออกแบบและการผลิตได้รับการออกแบบมาเพื่อให้ทำงานเฉพาะเจาะจงภายใต้เงื่อนไขเฉพาะได้ การรบกวนการปรับ การตั้งค่า และการออกแบบ SMD จะทำให้การทำงานที่สมดุลของเครื่องยนต์และยานพาหนะโดยรวมหยุดชะงัก

มีการสร้างโมเดล SMD ที่หลากหลาย ซึ่งมีลักษณะด้านพลังงานที่แตกต่างกัน ยานพาหนะอุปกรณ์พิเศษต่างๆ ได้รับการติดตั้งมอเตอร์ที่เหมาะสมที่สุดจากหลากหลายประเภทที่มีอยู่

แปลงร่างหากต้องการ รูปร่างรถยนต์สามารถติดตั้งระบบจูนแบบ LED ได้

แหล่งที่มาsmd 62 ปั๊มเชื้อเพลิง yamz 236

SMD-62 โมชาลอฟ

1. ลักษณะทางเทคนิคโดยย่อของเครื่องยนต์ SMD-62 ……… .. ……4

การคำนวณความร้อนของเครื่องยนต์……………………………………………………………………………….…..6

2.1.พารามิเตอร์ของของไหลทำงาน……………………………………………………………..…..……7

2.2.พารามิเตอร์สิ่งแวดล้อมและก๊าซตกค้าง………….………7

2.3.กระบวนการรับเข้า……………………………………………………………………………………………………..8

2.4.กระบวนการบีบอัด………………………………………………………………………………………….8

2.5.กระบวนการเผาไหม้……………………………………………………………………..……….9

2.6.กระบวนการขยาย………………………………………………………………………………………..…….10

2.7.พารามิเตอร์บ่งชี้ของรอบการทำงานของเครื่องยนต์……….………11

2.8.ประสิทธิภาพของเครื่องยนต์……………………………………………………….11

2.9. ขนาดกระบอกสูบหลักและพารามิเตอร์เฉพาะของเครื่องยนต์……..12

3.การสร้างแผนภูมิตัวบ่งชี้………………………………………………………..14

4. การคำนวณจลนศาสตร์ของกลไกข้อเหวี่ยง…….. …….17

5.การคำนวณแบบไดนามิกของเครื่องยนต์…………………………………………………………….….…

5.1.การคำนวณมวลไดนามิก…………………………………………………………………………..……21

5.2.ตัวอย่างการคำนวณมุมการหมุนเพลาข้อเหวี่ยง…….21

วรรณคดี…………………………………………………………………………………………………25

การสมัคร………………………………………………………………………………………………..26

1. ลักษณะทางเทคนิคโดยย่อของเครื่องยนต์ SMD-62

ประเภทเครื่องยนต์: ดีเซลเทอร์โบชาร์จ, สี่จังหวะ, รูปตัววี

1.จำนวนกระบอกสูบ: i=6

2. ลำดับการทำงาน: 1-4-2-5-3-6

3.เส้นผ่านศูนย์กลางกระบอกสูบ: D=130 มม

4.ระยะชักลูกสูบ: S=115 มม

5. การกระจัดของเครื่องยนต์: (Vh i) = 9.15 dm3

6.อัตราส่วนการบีบอัด: =18

7. กำลังเครื่องยนต์พิกัด: Nн=121.36 kW

8. ความเร็วในการหมุนที่กำหนด: nn = 2100 นาที-1

9.แรงบิดสูงสุด: Mk=890 N m ที่ ndv=1300 min-1

10.ค่าสัมประสิทธิ์การใช้เชื้อเพลิงเฉพาะ: ge=250

เชื้อเพลิงต้นทางคือน้ำมันดีเซล "L" (GOST 305-82) สำหรับมัน:

1. ความร้อนจำเพาะต่ำของการเผาไหม้เชื้อเพลิง:

2. องค์ประกอบองค์ประกอบโดยเฉลี่ย: C=0.857; ส=0.133; О=0.01

3. น้ำหนักโมเลกุล:

ปริมาณประจุใหม่ (ส่วนผสมเชื้อเพลิง):

เรายอมรับแรงดันของก๊าซตกค้าง: เรายอมรับอุณหภูมิของก๊าซตกค้าง:

2.3.กระบวนการรับประทาน:

เรายอมรับอุณหภูมิการให้ความร้อนด้วยประจุใหม่ด้วยความเร็วปกติ

ความหนาแน่นของประจุขาเข้า:

โดยที่ค่าคงที่ก๊าซจำเพาะของอากาศคือ .

เรายอมรับตามโหมดความเร็วรอบเครื่องยนต์และคุณภาพของการประมวลผลพื้นผิวภายในของระบบไอดี

การสูญเสียแรงดันขาเข้าของเครื่องยนต์:

แรงดันที่ปลายท่อไอดี:

ค่าสัมประสิทธิ์ก๊าซตกค้าง:

อุณหภูมิที่ปลายท่อไอดี:

ปัจจัยการเติม:

2.4.กระบวนการบีบอัด:

เมื่อคำนึงถึงค่าคุณลักษณะแล้ว ดัชนีการบีบอัดโพลีโทรปสำหรับพารามิเตอร์เครื่องยนต์ที่กำหนดจะเท่ากับ

|

KR.11.TiA.02.PZ |

||||

จากนั้นแรงดันเมื่อสิ้นสุดการบีบอัด:

อุณหภูมิเมื่อสิ้นสุดการบีบอัด:

ความจุความร้อนโมลเฉลี่ยสำหรับประจุใหม่เมื่อสิ้นสุดการบีบอัด (โดยไม่คำนึงถึงอิทธิพลของก๊าซที่ตกค้าง):

จำนวนโมลของก๊าซตกค้าง:

จำนวนโมลของก๊าซเมื่อสิ้นสุดการบีบอัดก่อนการเผาไหม้:

2.5.กระบวนการเผาไหม้:

ความจุความร้อนโมลเฉลี่ยที่ปริมาตรคงที่สำหรับผลิตภัณฑ์การเผาไหม้ของเชื้อเพลิงเหลวในดีเซล:

จำนวนโมลของก๊าซหลังการเผาไหม้:

ปัจจัยการเปลี่ยนแปลงโมเลกุลที่คำนวณได้ ส่วนผสมการทำงาน:

เรายอมรับค่าสัมประสิทธิ์การใช้ความร้อน

|

KR.11.TiA.02.PZ |

||||

อุณหภูมิเมื่อสิ้นสุดการเผาไหม้ถูกกำหนดจากสมการการเผาไหม้สำหรับเครื่องยนต์ดีเซล:

แรงดันสูงสุดเมื่อสิ้นสุดการเผาไหม้:

ระดับก่อนการขยายตัว:

2.6.กระบวนการขยาย:

อัตราการขยายตัวภายหลัง:

เมื่อคำนึงถึงค่าคุณลักษณะของดัชนีโพลีทรอปิกการขยายตัวสำหรับพารามิเตอร์เครื่องยนต์ที่กำหนดเรายอมรับ n2 = 1.26 แล้ว:

มาตรวจสอบความถูกต้องของอุณหภูมิที่ยอมรับก่อนหน้านี้ของก๊าซตกค้าง (Tr=800 K):

|

KR.11.TiA.02.PZ |

||||

กระทรวงเกษตรแห่งสหพันธรัฐรัสเซีย

การเกษตรแห่งรัฐ Ivanovo

Academy ตั้งชื่อตามนักวิชาการ D.K. Belyaev

แผนก: “รถแทรกเตอร์และเครื่องจักรกลการเกษตร”

งานหลักสูตร

หัวข้อ: “การคำนวณทางความร้อน จลนศาสตร์ และไดนามิกของเครื่องยนต์ SMD-62”

สมบูรณ์:

นักศึกษาชั้นปีที่ 4 กลุ่มที่ 5 คณะเครื่องกลเกษตร

โมชาลอฟ เอส.วี. ตรวจสอบโดย: Chernov Yu.I.

แหล่งที่มาTKR 11 N.1 และ SMD 62

เอ็นจิ้น SMD: ลักษณะทางเทคนิค, อุปกรณ์, บทวิจารณ์

รถแทรกเตอร์ T-150 และ T-150K ได้รับการพัฒนาโดยวิศวกรของโรงงาน Kharkov Tractor รถรุ่นนี้เข้ามาแทนที่การพัฒนา KhTZ ดั้งเดิมอีกรุ่นหนึ่ง นั่นคือ T-125 ซึ่งเลิกผลิตในปี 1967

T-150 ได้รับการพัฒนาเป็นเวลาหลายปีและเข้าสู่การผลิตจำนวนมากในปี 1971 เริ่มแรกเป็นรุ่น T-150K ซึ่งเป็นรถแทรคเตอร์แบบฐานล้อ ตั้งแต่ปี 1974 เป็นต้นมา การผลิตรถแทรคเตอร์ตีนตะขาบที่มีป้ายกำกับว่า T-150 ได้เริ่มขึ้น

หลักการที่วิศวกร KhTZ วางไว้เมื่อพัฒนา T-150 และ T-150 K คือการผสมผสานสูงสุดของรุ่นเหล่านี้ รถแทรกเตอร์แบบมีล้อและแบบตีนตะขาบมีการออกแบบที่คล้ายคลึงกันมากที่สุดเท่าที่จะเป็นไปได้ โดยคำนึงถึงระบบขับเคลื่อนที่แตกต่างกัน ในเรื่องนี้ชิ้นส่วนอะไหล่และชุดประกอบส่วนใหญ่ทำเครื่องหมายสำหรับ T-150 แต่เป็นที่เข้าใจกันว่าเหมาะสำหรับรถไถล้อยาง T-150K ด้วย

เครื่องยนต์ที่ติดตั้งบนแทรคเตอร์ T-150

มอเตอร์ของรถแทรกเตอร์ T-150 และ T-150K ติดตั้งอยู่ด้านหน้า คลัตช์และกระปุกเกียร์เชื่อมต่อกับตัวเครื่องผ่านคลัตช์ เครื่องยนต์ต่อไปนี้ได้รับการติดตั้งบนรถแทรกเตอร์แบบล้อยางและแบบตีนตะขาบ T-150:

เครื่องยนต์ T-150 SMD-60

รถแทรกเตอร์ T-150 คันแรกมีเครื่องยนต์ดีเซล SMD-60 มอเตอร์มีการออกแบบโดยพื้นฐานที่แตกต่างกันในช่วงเวลานั้น และแตกต่างจากยูนิตอื่นๆ มากสำหรับอุปกรณ์พิเศษ

เครื่องยนต์ T-150 SMD-60 เป็นเครื่องยนต์สี่จังหวะจังหวะสั้น มีหกกระบอกสูบเรียงกันเป็น 2 แถว เครื่องยนต์เป็นแบบเทอร์โบชาร์จ มีระบบระบายความร้อนด้วยของเหลว และระบบฉีดเชื้อเพลิงโดยตรง

คุณสมบัติของเครื่องยนต์ของแทรคเตอร์ T-150 SMD-60 คือกระบอกสูบไม่ได้อยู่ตรงข้ามกัน แต่มีค่าออฟเซ็ต 3.6 ซม. ซึ่งทำเพื่อติดตั้งก้านสูบของกระบอกสูบตรงข้ามกับข้อเหวี่ยงเดียว เพลาข้อเหวี่ยง

การกำหนดค่าของเครื่องยนต์ T-150 SMD-60 นั้นแตกต่างอย่างสิ้นเชิงจากโครงสร้างของเครื่องยนต์แทรคเตอร์อื่น ๆ ในเวลานั้น กระบอกสูบของเครื่องยนต์มีการจัดเรียงเป็นรูปตัว V ซึ่งทำให้มีขนาดกะทัดรัดและเบายิ่งขึ้นมาก วิศวกรวางเทอร์โบชาร์จเจอร์และท่อร่วมไอเสียไว้ที่แคมเบอร์ของกระบอกสูบ ปั๊มจ่ายน้ำมันดีเซล ND-22/6B4 อยู่ที่ด้านหลัง

เครื่องยนต์ SMD-60 บน T-150 ติดตั้งเครื่องหมุนเหวี่ยงแบบไหลเต็มเพื่อกรองน้ำมันเครื่องให้บริสุทธิ์ เครื่องยนต์มีไส้กรองน้ำมันเชื้อเพลิงสองตัว:

- เบื้องต้น,

- เพื่อการทำความสะอาดที่ละเอียด

แทนที่จะใช้ตัวกรองอากาศ SMD-60 ใช้การติดตั้งแบบไซโคลน ระบบฟอกอากาศจะทำความสะอาดถังเก็บฝุ่นโดยอัตโนมัติ

คุณสมบัติของเครื่องยนต์ T-150 SMD-60

สำหรับรถแทรกเตอร์ T-150 และ T-150K ที่มีเครื่องยนต์ SMD-60 จะใช้เครื่องยนต์เบนซิน P-350 เพิ่มเติม เครื่องยนต์สตาร์ทนี้เป็นเครื่องยนต์ประเภทคาร์บูเรเตอร์ สูบเดียว ระบายความร้อนด้วยน้ำ ที่สร้างกำลัง 13.5 แรงม้า วงจรระบายความร้อนด้วยน้ำของตัวเรียกใช้งานและ SMD-60 เหมือนกัน ในทางกลับกัน P-350 สตาร์ทด้วยสตาร์ทเตอร์ ST-352D

เพื่ออำนวยความสะดวกในการสตาร์ทในฤดูหนาว (ต่ำกว่า 5 องศา) เครื่องยนต์ SMD-60 จึงติดตั้งเครื่องทำความร้อนล่วงหน้า PZHB-10

ลักษณะทางเทคนิคของเครื่องยนต์ SMD-60 บน T-150/T-150K

เครื่องยนต์ T-150 SMD-62

หนึ่งในการดัดแปลงครั้งแรกของแทรคเตอร์ T-150 คือเครื่องยนต์ SMD-62 ได้รับการพัฒนาบนพื้นฐานของเครื่องยนต์ SMD-60 และมีการออกแบบที่คล้ายกันมาก ข้อแตกต่างที่สำคัญคือการติดตั้งคอมเพรสเซอร์บนระบบนิวแมติก นอกจากนี้พลังของเครื่องยนต์ SMD-62 บน T-150 ยังเพิ่มขึ้นเป็น 165 แรงม้า และจำนวนรอบการหมุน

ลักษณะทางเทคนิคของเครื่องยนต์ SMD-62 บน T-150/T-150K

เครื่องยนต์ T-150 YaMZ 236

การดัดแปลงที่ทันสมัยยิ่งขึ้นคือรถแทรกเตอร์ T-150 พร้อมเครื่องยนต์ YaMZ 236 อุปกรณ์พิเศษพร้อมเครื่องยนต์ YaMZ-236M2-59 ยังคงผลิตมาจนถึงทุกวันนี้

ความจำเป็นในการเปลี่ยนหน่วยกำลังนั้นเกิดขึ้นมาหลายปีแล้ว - พลังของเครื่องยนต์ SMD-60 ดั้งเดิมและผู้สืบทอด SMD-62 นั้นไม่เพียงพอในบางสถานการณ์ ทางเลือกตกอยู่ที่เครื่องยนต์ดีเซลที่มีประสิทธิผลและประหยัดกว่าที่ผลิตโดยโรงงานยาโรสลาฟล์มอเตอร์

การติดตั้งนี้ได้รับการผลิตอย่างกว้างขวางครั้งแรกในปี 1961 แต่โครงการและต้นแบบนี้มีมาตั้งแต่ทศวรรษที่ 50 และได้พิสูจน์ตัวเองค่อนข้างดี เป็นเวลานานที่เครื่องยนต์ YaMZ 236 ยังคงเป็นหนึ่งในเครื่องยนต์ดีเซลที่ดีที่สุดในโลก แม้ว่าจะผ่านไปเกือบ 70 ปีแล้วนับตั้งแต่การออกแบบได้รับการพัฒนา แต่ก็ยังมีความเกี่ยวข้องมาจนถึงทุกวันนี้และยังใช้ในรถแทรกเตอร์รุ่นใหม่ที่ทันสมัยอีกด้วย

คุณสมบัติของเครื่องยนต์ YaMZ-236 บน T-150

รถแทรคเตอร์ T-150 พร้อมเครื่องยนต์ YaMZ-236 ได้รับการผลิตจำนวนมากในการดัดแปลงต่างๆ ครั้งหนึ่งมีการติดตั้งทั้งเครื่องยนต์สำลักและเครื่องยนต์เทอร์โบชาร์จ ในแง่ปริมาณรุ่นที่ได้รับความนิยมมากที่สุดคือ T-150 พร้อมเครื่องยนต์ YaMZ-236 DZ ซึ่งเป็นเครื่องยนต์สำลักที่มีปริมาตรกระบอกสูบ 11.15 ลิตรแรงบิด 667 นิวตันเมตรและกำลัง 175 แรงม้า ซึ่งเริ่มต้นด้วยสตาร์ทเตอร์ไฟฟ้า .

ลักษณะทางเทคนิคของเครื่องยนต์ YaMZ-236D3 บน T-150/T-150K

เครื่องยนต์ YaMZ-236 บน T-150 สมัยใหม่

เครื่องยนต์ YaMZ-236 M2-59 ได้รับการติดตั้งบนรถแทรกเตอร์ล้อยางและตีนตะขาบ T-150 ใหม่ เครื่องยนต์นี้เป็นหนึ่งเดียวกับ YaMZ-236 ซึ่งผลิตจนถึงปี 1985 และ YaMZ-236M ซึ่งหยุดการผลิตในปี 1988

เครื่องยนต์ YaMZ-236M2-59 เป็นเครื่องยนต์ดีเซลแบบดูดอากาศตามธรรมชาติพร้อมระบบฉีดเชื้อเพลิงโดยตรงและการระบายความร้อนด้วยน้ำ เครื่องยนต์มี 6 สูบเรียงเป็นรูปตัววี

ลักษณะทางเทคนิคของเครื่องยนต์ YaMZ-236M2-59 บน T-150/T-150K

การติดตั้งรถแทรกเตอร์ T-150 ใหม่: การติดตั้งเครื่องยนต์ที่ไม่ใช่ของแท้

หนึ่งในเหตุผลที่รถแทรกเตอร์ T-150 และ T-150K ได้รับความนิยมอย่างมากก็คือความสามารถในการบำรุงรักษาสูงและบำรุงรักษาง่าย เครื่องจักรสามารถแปลงและติดตั้งอุปกรณ์อื่นๆ ที่ไม่ใช่เจ้าของภาษาได้อย่างง่ายดาย ซึ่งจะมีประสิทธิภาพมากกว่าสำหรับการปฏิบัติงานเฉพาะอย่าง

หนึ่งในพื้นที่ของอุปกรณ์ใหม่ของรถแทรกเตอร์ T-150 คือการเปลี่ยนเครื่องยนต์ เครื่องยนต์ SMD-60 และ SMD-62 มีรูปทรงและวิธีการเชื่อมต่อที่เหมือนกัน ดังนั้นการติดตั้งอีกเครื่องหนึ่งแทนที่เครื่องยนต์ตัวหนึ่งจึงไม่ใช่เรื่องยาก

การแปลงรถแทรคเตอร์ T-150 ด้วยเครื่องยนต์ YaMZ-236 หรือ YaMZ-238 (เครื่องยนต์หลังมักติดตั้งบนเครื่องจักรแยกกัน) เป็นงานที่ซับซ้อนกว่า วิธีที่ง่ายที่สุดในการปรับปรุงรถแทรกเตอร์ให้ทันสมัยคือการใช้ชุดแปลงพิเศษ มีราคาประมาณ 50,000 รูเบิลและเป็นชุดอะแดปเตอร์สำหรับการติดตั้งเครื่องยนต์ใหม่อย่างรวดเร็ว แน่นอนว่าเรากำลังพูดถึงการปรับปรุงรถแทรกเตอร์ T-150 ให้ทันสมัยด้วยเครื่องยนต์ SMD-60 หรือ SMD-62 ในกรณีส่วนใหญ่ เป็นไปได้ที่จะเปลี่ยนเครื่องยนต์ YaMZ เวอร์ชันหนึ่งเป็นอีกเวอร์ชันหนึ่งได้โดยไม่มีปัญหาใด ๆ

สิ่งที่เป็นที่ต้องการก็คือความทันสมัยของการติดตั้งเครื่องยนต์ MAZ บน T-150 ในเชิงโครงสร้าง นี่เป็นงานที่ยากที่สุด เนื่องจากจะต้องดัดแปลงชิ้นส่วนยึด เฟรม และเกียร์ทั้งหมด

คุณอาจสนใจ:

รถตักล้อยาง Hitachi ZW80: อัปเดตและประหยัดน้ำมันเชื้อเพลิง 10%

JCB สร้างสถิติความเร็วรถแทรกเตอร์

รถกระบะ DIY จาก Tesla 3

รถปราบดินตีนตะขาบ: วิธีการเลือกอุปกรณ์ที่เชื่อถือได้

มีรถแทรกเตอร์ประเภทใดบ้าง: ภาพถ่ายการจำแนกประเภทและประเภท

|

|

|

|

|

|

|

|

|

การพัฒนาอาคารเครื่องยนต์ใน ประเทศต่างๆมีลักษณะเฉพาะของตัวเองเนื่องจากระดับศักยภาพทางอุตสาหกรรมที่แตกต่างกัน สถานะของทรัพยากรเชื้อเพลิง ประเพณี และความต้องการ อย่างไรก็ตาม ทิศทางหลักของการค้นหายังคงเป็นเรื่องปกติ ความพยายามของผู้เชี่ยวชาญในปัจจุบันมุ่งเป้าไปที่การพัฒนาและการผลิตเครื่องยนต์ที่ทันสมัย น้ำหนักเบา กะทัดรัด ทรงพลังและประหยัด ซึ่งก๊าซไอเสียจะมีสารพิษน้อยที่สุด เมื่อเร็วๆ นี้ ข้อกำหนดด้านระดับเสียงและการสั่นสะเทือนได้เพิ่มขึ้นอย่างมาก นี่เป็นความจำเป็นเร่งด่วนของระบบนิเวศ

เป็นที่สังเกตในต่างประเทศว่าแม้จะมีการค้นหาและการวิจัยอย่างเข้มข้นที่นำไปสู่การสร้างเครื่องยนต์ประเภทใหม่ซึ่งมักจะไม่ธรรมดามาก เครื่องยนต์ลูกสูบการเผาไหม้ภายในจะยังคงเป็นประเภทหลัก เครื่องยนต์ขนส่งทั้งในศตวรรษที่ 20 และต้นศตวรรษที่ 21 แม้จะมีประวัติอันยาวนานในฐานะเครื่องยนต์สันดาปภายใน (เครื่องยนต์เบนซินเพิ่งฉลองครบรอบหนึ่งร้อยปี) ฝ่ายวิศวกรรมก็ยังคงค้นหาสิ่งใหม่ ๆ อยู่เสมอหรือแม้กระทั่งกลับไปสู่สิ่งเก่าที่ถูกลืม

วิธีลดแรงเสียดทาน

การค้นหาวิธีเพิ่มประสิทธิภาพทางกลประการแรกนำไปสู่ความปรารถนาที่จะลดพื้นที่พื้นผิวที่ถูให้เหลือน้อยที่สุดและลดต้นทุนด้านพลังงานสำหรับไดรฟ์ กลไกเสริม, นำมาใช้ น้ำมันหล่อลื่นด้วยความหนืดที่ลดลงและสารเติมแต่งบางชนิดบริษัทชั้นนำหลายแห่งที่พัฒนาและผลิตเครื่องยนต์สำหรับยานยนต์กำลังสำรวจความเป็นไปได้ในการปรับปรุงคุณภาพของพื้นผิวภายในของกระบอกสูบ และทำให้ชิ้นส่วนที่เคลื่อนที่ไปกลับเบาลง อย่างหลังทำให้แรงเฉื่อยลดลงซึ่งทำให้สามารถลดเส้นผ่านศูนย์กลางของวารสารเพลาข้อเหวี่ยงได้และลดการสูญเสียแรงเสียดทานในตลับลูกปืนธรรมดา

มีการพยายามลดแรงเสียดทานในคู่ลูกสูบ-กระบอกสูบ ตัวอย่างเช่น เสนอให้สร้างลูกสูบที่มีพื้นที่เสียดสียื่นออกมาเหนือพื้นผิวของตัวกั้นลูกสูบ 25 ไมครอน สองแท่นดังกล่าวถูกสร้างขึ้นที่ด้านตรงข้ามของเส้นผ่านศูนย์กลางใต้วงแหวนลูกสูบด้านล่างและอีกแท่นหนึ่งอยู่ที่ส่วนล่างของกระโปรงอย่างสมมาตรกับระนาบสวิงของก้านสูบ พื้นที่เสียดทานรวมของลูกสูบบนผนังกระบอกสูบลดลง 40-70% (ขึ้นอยู่กับความยาวของสเกิร์ตลูกสูบ) เมื่อเทียบกับลูกสูบที่ออกแบบทั่วไป เพื่อสร้างเงื่อนไขที่ดีขึ้นสำหรับการหล่อลื่นแบบไฮโดรไดนามิกและรักษาลิ่มน้ำมันที่มั่นคงระหว่างพื้นผิวที่ถู ขอบของแผ่นสัมผัสเหล่านี้จึงถูกเอียงเป็นมุม 1°

การทดสอบแบบตั้งโต๊ะแสดงให้เห็นว่าในเครื่องยนต์เบนซินและเครื่องยนต์ดีเซลที่มีลูกสูบดัดแปลงดังกล่าว การสูญเสียแรงเสียดทานจะลดลง 7-11% ประหยัดน้ำมันเชื้อเพลิงได้เมื่อทำงานที่โหลดเต็มที่ 0.7-1.5% และกำลังที่มีประสิทธิภาพเพิ่มขึ้น 1.5 -2% .

สิ่งสำคัญไม่เพียงแต่จะช่วยลดการสูญเสียจากแรงเสียดทานเท่านั้น แต่ยังต้องเพิ่มความน่าเชื่อถือของคู่การเสียดสีด้วย เทคโนโลยีสมัยใหม่เปิดโอกาสที่เป็นไปได้มากมาย: การเคลือบที่ทนทานต่อการสึกหรอและป้องกันการกัดกร่อน การรักษาพื้นผิวด้วยกลไกทางความร้อน การพ่นพลาสมาของโลหะผสมแข็งที่เป็นผง และอื่นๆ อีกมากมาย

วัสดุแห่งอนาคต

อนาคตของการสร้างเครื่องยนต์มีความเชื่อมโยงกันมากขึ้นด้วยการใช้โลหะผสมน้ำหนักเบา วัสดุคอมโพสิตและพลาสติก และเซรามิกดังนั้นในปีที่แล้วการผลิตเครื่องยนต์โดย บริษัท ตะวันตกที่มีเสื้อสูบทำจากโลหะผสมอลูมิเนียมถึง 50% ของการผลิตทั้งหมดและฝาสูบทำจากโลหะผสมเบา - 75% เครื่องยนต์ความเร็วสูงขนาดเล็กและขนาดกลางเกือบทั้งหมดติดตั้งลูกสูบที่ทำจากโลหะผสมอลูมิเนียม

บริษัทรถยนต์ของญี่ปุ่นใช้หัวบล็อคที่ทำจากโลหะผสมอะลูมิเนียม-ไทเทเนียมกับเครื่องยนต์ที่ผลิตจำนวนมาก

ในสหรัฐอเมริกา กำลังดำเนินการผลิตบล็อกโดยใช้การปั๊มจากเหล็กกล้าคาร์บอนต่ำที่มีความหนาเพียง 2.3 มม. ซึ่งช่วยลดต้นทุนการผลิตและช่วยลดน้ำหนักเมื่อเทียบกับบล็อกเหล็กหล่อ (น้ำหนักของบล็อกเหล็กประทับตราไม่เกินน้ำหนักของบล็อกที่หล่อจากโลหะผสมอลูมิเนียม) สำหรับชิ้นส่วนเครื่องยนต์ที่ทำงานภายใต้สภาวะที่มีอุณหภูมิแตกต่างกันมาก จะมีการทดลองในการเสริมแรงโลหะผสมอะลูมิเนียมด้วยเส้นใยโบรอน

การทำงานเกี่ยวกับการสร้างชิ้นส่วนเครื่องยนต์จากวัสดุคอมโพสิตที่มีการเสริมแรงด้วยเส้นใย (ส่วนใหญ่เป็นก้านสูบและหมุดลูกสูบ) ได้เริ่มขึ้นแล้วในประเทศเยอรมนี ในระหว่างการทดสอบเบื้องต้น ก้านสูบสามารถทนต่อแรงอัดได้ถึง 10 ล้านรอบโดยไม่ถูกทำลาย ก้านสูบเหล่านี้มีน้ำหนักเบากว่าก้านเหล็กทั่วไปถึง 54% ขณะนี้พวกเขากำลังถูกทดสอบใน เงื่อนไขที่แท้จริงการทำงานของเครื่องยนต์

บริษัท อเมริกันสองแห่งซึ่งเป็นส่วนหนึ่งของโครงการ "เครื่องยนต์พลาสติก" ร่วมกันได้พัฒนาเครื่องยนต์ 4 สูบที่มีความจุ 2.3 ลิตรซึ่งมีเพลาลูกเบี้ยวสองตัวและหัวสูบสิบหกวาล์ว (4 วาล์วต่อสูบ) บล็อกกระบอกสูบและหัว, ลูกสูบ (พร้อมเคลือบทนความร้อน), ก้านสูบ, ชิ้นส่วนจ่ายแก๊สและกระทะทำจากพลาสติกเส้นใย ทำให้สามารถลดความถ่วงจำเพาะของเครื่องยนต์จาก 2.25 เป็น 0.70 กก./กิโลวัตต์ และระดับเสียงลดลง 30%

เครื่องยนต์พัฒนากำลังใช้งานจริง 240 กิโลวัตต์ และหนัก 76.4 กก. (ในรุ่นรถแข่ง) เครื่องยนต์ที่คล้ายกันซึ่งทำจากเหล็กและเหล็กหล่อมีน้ำหนัก 159 กก. ส่วนแบ่งชิ้นส่วนพลาสติกทั้งหมดอยู่ที่ 63%

เครื่องยนต์ “พลาสติก” นี้ใช้ระบบหล่อลื่นมาตรฐานและระบบระบายความร้อนด้วยน้ำแบบดั้งเดิม ชิ้นส่วนที่ใหญ่ที่สุด - บล็อกทรงกระบอก - ทำจากวัสดุคอมโพสิต (อีพอกซีเรซินพร้อมเส้นใยกราไฟท์) เครื่องยนต์ใช้เทอร์โมพลาสติก Torlon คุณภาพสูงอย่างกว้างขวางซึ่ง องค์ประกอบทางเคมีคล้ายกับโพลีเอไมด์ คาดว่าการใช้เทอร์โมพลาสติกนี้อย่างแพร่หลายจะเริ่มได้ภายใน 10 ปี

สิ่งที่เซรามิกสามารถทำได้

เครื่องยนต์เบนซินและดีเซลสมัยใหม่แปลงพลังงานเพียงหนึ่งในสามที่ได้รับจากการเผาไหม้เชื้อเพลิงให้เป็นพลังงานกล ส่วนที่เหลือจะเข้าสู่การแลกเปลี่ยนความร้อนและสูญเสียไปพร้อมกับก๊าซไอเสีย เพิ่มความร้อน ประสิทธิภาพของเครื่องยนต์ประสิทธิภาพการใช้เชื้อเพลิงและลดการปล่อยสารพิษออกสู่ชั้นบรรยากาศสามารถทำได้โดยการเพิ่มอุณหภูมิของกระบวนการในห้องเผาไหม้ ต้องใช้ชิ้นส่วนที่สามารถทนต่ออุณหภูมิที่รุนแรงกว่านี้ได้ เซรามิกส์กลายเป็นวัสดุที่ "ปฏิวัติวงการ" อย่างแท้จริงสำหรับเครื่องยนต์อย่างไรก็ตาม ไม่มีความเห็นเป็นเอกฉันท์เกี่ยวกับความเหมาะสมของการใช้อย่างแพร่หลาย ยังไม่สามารถบรรลุคุณสมบัติทางโครงสร้างของวัสดุเหล่านี้ได้อย่างสมบูรณ์ ราคาของวัสดุเซรามิกอยู่ในระดับสูง เทคโนโลยีสำหรับการประมวลผล เช่น การเจียรเพชร มีความซับซ้อนและมีราคาแพง การประมวลผลชิ้นส่วนเซรามิกเป็นเรื่องยากเนื่องจากความไวต่อข้อบกพร่องภายใน ชิ้นส่วนเซรามิกไม่ได้ถูกทำลายแบบค่อยเป็นค่อยไป แต่ทันทีและหมดสิ้น อย่างไรก็ตามทั้งหมดนี้ไม่ได้หมายความว่าควรละทิ้งเซรามิก วัสดุใหม่นี้น่าสนใจและมีแนวโน้มมาก: ทำให้สามารถเพิ่มอุณหภูมิการทำงานของเครื่องยนต์สันดาปภายในจาก 700° เป็น 1100°C และสร้างเครื่องยนต์ดีเซลที่มีประสิทธิภาพเชิงความร้อนที่ data48% (จำได้ว่าสำหรับเครื่องยนต์ดีเซลทั่วไปนั้น คือ µ36%)

ตัวอย่างเช่น ในสหรัฐอเมริกา เครื่องยนต์ดีเซล 6 สูบที่ไม่มีระบบระบายความร้อนแบบดั้งเดิมซึ่งมีชิ้นส่วนหลายชิ้นที่มีการเคลือบเซอร์โคเนียมออกไซด์ทนความร้อนได้รับการออกแบบ ผลิต และทดสอบ เครื่องยนต์ 170 กิโลวัตต์ที่มีความจุ 14 ลิตรนี้ถูกติดตั้งบนรถบรรทุกขนาด 4.5 ตัน ตลอดระยะทาง 10,000 กม. พบว่าอัตราการสิ้นเปลืองเชื้อเพลิงจำเพาะโดยเฉลี่ยน้อยกว่า 30-50% รถยนต์ปกติชั้นเรียนนี้.

บริษัทญี่ปุ่นซึ่งดำเนินการวิจัยเกี่ยวกับวัสดุเซรามิกในปริมาณมากที่สุด และใช้เงินไปแล้วประมาณ 60 ล้านดอลลาร์สหรัฐฯ ในการทดลองตลอด 10 ปี ต่างมีทัศนคติเชิงบวกมากกว่า สันนิษฐานว่าชิ้นส่วนเซรามิก "คงที่" สำหรับเครื่องยนต์ดีเซลจะถูกนำไปผลิตจำนวนมากโดยเริ่มในปีนี้และชิ้นส่วนเซรามิกทั้งหมด - ภายในปี 1990 ส่วนแบ่งของวัสดุเซรามิกในชิ้นส่วนเครื่องยนต์จะอยู่ที่ 5 ถึง 30% ภายในปี 2543 .

เซรามิกส์มีความเปราะบางอยู่เสมอและจะยังคงเปราะบางอยู่เสมอ คำถามคือการใช้กระบวนการทางเทคโนโลยีล่าสุดเพื่อเพิ่มความแข็งแกร่งและความทนทานให้กับค่าที่มั่นใจในประสิทธิภาพของเครื่องยนต์ ตามที่นักวิทยาศาสตร์กล่าวว่าความสำเร็จหลักในการใช้เซรามิกที่มีความแข็งแรงสูงนั้นจะเกิดขึ้นไม่ได้หลังจากการปรากฏตัวของวัสดุใหม่ แต่ด้วยการพัฒนาและการนำเทคนิคทางเทคโนโลยีที่ก้าวหน้าใหม่และวิธีการขึ้นรูปวัสดุที่มีคุณสมบัติที่กำหนดไว้ล่วงหน้า

การเคลือบเซรามิกที่พัฒนาแล้วสำหรับห้องเผาไหม้และชิ้นส่วนแบริ่งอาจเป็นก้าวสำคัญในการสร้างชิ้นส่วน "เสาหิน" ที่ทำจากเซรามิกทั้งหมด หนึ่งในที่สุด ทิศทางที่มีแนวโน้มในการสร้างวัสดุเซรามิกที่มีประสิทธิภาพสูง ถือเป็นการใช้เลเซอร์เพื่อสร้างอนุภาคของวัสดุที่มีขนาดเท่ากัน (การขึ้นรูปผงที่มีอนุภาคขนาดต่างกันจะลดคุณสมบัติความแข็งแรงของชิ้นส่วนเซรามิกลงอย่างมาก) การแก้ปัญหา “เซรามิก” ทั้งหมดได้สำเร็จจะมีผลกระทบอย่างมากต่อความประหยัดในการสร้างเครื่องยนต์ ต้นทุนของเครื่องยนต์สันดาปภายในสามารถลดลงได้ไม่เพียงเพราะวัตถุดิบจะถูกลงและต้นทุนการผลิตจะลดลง แต่ยังเนื่องมาจากความจริงที่ว่าเครื่องยนต์จะง่ายขึ้นในการออกแบบ การปฏิเสธหม้อน้ำ (ตู้เย็น) ปั๊มน้ำ ระบบขับเคลื่อน และเสื้อสูบน้ำของเสื้อสูบจะช่วยลดน้ำหนักและขนาดของเครื่องยนต์ได้อย่างรวดเร็ว

นอกจากนี้ยังสามารถละทิ้งน้ำมันหล่อลื่นตามปกติได้ เป็นไปได้ว่าน้ำมันหล่อลื่นใหม่จะเป็นของแข็งหรือเป็นแก๊สและสามารถใช้งานได้ที่อุณหภูมิสูง

เทอร์โบชาร์จเจอร์คืออะไร และเกิดขึ้นได้อย่างไร?

ทิศทางการพัฒนาร่วมกันสำหรับทุกคน เครื่องยนต์สันดาปภายในแบบลูกสูบ(น้ำมันเบนซิน ดีเซล ลูกสูบโรตารี ฯลฯ) มีการใช้ซูเปอร์ชาร์จอย่างแพร่หลายเติมพลังยังไง. การรักษาที่มีประสิทธิภาพการเพิ่มกำลังลิตรเป็นที่รู้กันมานานแล้ว ปรากฏครั้งแรกในวงการการบินในช่วงทศวรรษปี ค.ศ. 1920 จากนั้นในรถแข่ง สิ่งเหล่านี้คือซูเปอร์ชาร์จเจอร์แบบหมุนที่มีระบบขับเคลื่อนแบบกลไก (ซูเปอร์ชาร์จเจอร์ที่ใช้กันมากที่สุดคือประเภท "Rute" ที่มีโรเตอร์สองหรือสามใบพัดสองตัว) จากนั้นพวกเขาก็ย้ายไปใช้เครื่องยนต์รถบรรทุก ซูเปอร์ชาร์จเจอร์ชนิดนี้ถูกนำมาใช้ในการก่อสร้างเครื่องยนต์ทางทะเลทั้งในและต่างประเทศมานานหลายทศวรรษ ในช่วงไม่กี่ปีที่ผ่านมาซูเปอร์ชาร์จเจอร์ที่มีระบบขับเคลื่อนกังหันก๊าซ - เทอร์โบคอมเพรสเซอร์ (TC) ได้เริ่มใช้งานแล้ว ดังนั้นตอนนี้จึงมีการผลิตเป็นจำนวนมาก เครื่องยนต์ของรถยนต์ของการกระจัดขนาดเล็กและขนาดกลาง จะใช้เฉพาะ TK เป็นหน่วยซูเปอร์ชาร์จเจอร์ การใช้งานอย่างแพร่หลายได้รับการอำนวยความสะดวกด้วยต้นทุน ความสามารถในการผลิต ความกะทัดรัด และการจัดเตรียมที่ค่อนข้างต่ำ ประสิทธิภาพสูงเครื่องยนต์. TC สะดวกเป็นพิเศษสำหรับเครื่องยนต์ของเรือ รถแทรกเตอร์ และอุปกรณ์ที่อยู่กับที่ เวลานานในโหมดความเร็วรอบเครื่องยนต์คงที่

การเพิ่มกำลังและการลดการเคลื่อนที่ของเครื่องยนต์ไปพร้อมๆ กันทำให้สามารถถอดกำลังที่ต้องการออกได้ที่ช่องปีกผีเสื้อที่ใหญ่ขึ้น ดังนั้นเครื่องยนต์จึงทำงานในช่วงเวลาสำคัญในภูมิภาคของโหมดที่สอดคล้องกับการสิ้นเปลืองเชื้อเพลิงเฉพาะที่ต่ำที่สุด พลังงานสำรองสำหรับการเร่งความเร็วและโหมดบังคับนั้นมาจากการอัดบรรจุอากาศมากเกินไป

บูสต์ช่วยอะไร? การเตรียมประจุสำหรับการเผาไหม้ได้รับการปรับปรุงเนื่องจากมีประจุใหม่ ความหนาแน่นเพิ่มขึ้น- ความเร็วมวลที่ทางเข้ากระบอกสูบเพิ่มขึ้น พารามิเตอร์ของประจุเชื้อเพลิงก่อนการจุดระเบิดจะดีขึ้น สิ่งนี้จะเพิ่มอัตราการเผาไหม้ของมวลและเพิ่มแรงดันสูงสุดและอุณหภูมิในการทำงาน

เครื่องยนต์ส่วนใหญ่ในโลกผลิตขึ้นสำหรับรถยนต์ที่เคลื่อนที่ในโหมดการเร่งความเร็วและลดความเร็วบ่อยครั้ง (โดยเฉพาะในเมือง) ดังนั้นบริษัทที่ผลิตเครื่องยนต์และส่วนประกอบเชื้อเพลิงจึงเริ่มค้นคว้าข้อมูลใหม่ (หรือลืมของเก่า แต่ใช้วัสดุใหม่) ประเภทของซุปเปอร์ชาร์จเจอร์ นี่คือคำอธิบายโดยข้อเท็จจริงที่ว่า TC ในแนวรัศมีประกอบด้วย กังหันก๊าซซึ่งทำงานจาก ก๊าซไอเสียและซูเปอร์ชาร์จเจอร์ (ล้อทั้งสองวางยื่นออกไปในแกนเดียว) มีข้อเสียพื้นฐาน: ความเฉื่อยและการพึ่งพาการจ่ายพลังงานของก๊าซไอเสีย (EG) มันเป็นความเฉื่อยที่อธิบายความล่าช้าในการบรรลุแรงบิดสูงสุดและ กำลังสูงสุดเมื่อเทียบกับความเร็วของเครื่องยนต์ ปัญหาสามารถแก้ไขได้โดยการสร้างอุปกรณ์ควบคุมเพิ่มเติมหรือโดยการกลับไปใช้ซูเปอร์ชาร์จเจอร์ที่ขับเคลื่อนด้วยกลไก

ตัวอย่างเช่น ในญี่ปุ่น ระบบฉีดเชื้อเพลิงที่มีรูปทรงหัวฉีดแบบแปรผันได้รับการพัฒนาสำหรับเครื่องยนต์ที่มีปริมาตรกระบอกสูบ 2 ลิตร หน่วยใหม่ได้รับการปรับปรุง ลักษณะแบบไดนามิกเครื่องยนต์เพิ่มแรงบิดขึ้น 12% และลดเวลาในการเข้าถึงแรงดันบูสต์สูงสุด เส้นผ่านศูนย์กลางทางเข้าของหัวฉีดจะแปรผันตามแผ่นพับที่ควบคุมด้วยระบบอิเล็กทรอนิกส์ตามการไหลของอากาศเข้า การไหลของอากาศเข้าของ TC เป็นสัดส่วนโดยตรงกับการไหลของก๊าซไอเสีย ดังนั้นการเปลี่ยนอินพุตจะช่วยเพิ่มประสิทธิภาพของชุดกังหันที่ความเร็วต่ำและสูง

ซูเปอร์ชาร์จเจอร์ที่ขับเคลื่อนด้วยกลไกมีความเฉื่อยน้อยกว่าและให้แรงบิดเพิ่มขึ้นซิงโครนัสกับความเร็วของเครื่องยนต์ ข้อเสียของซูเปอร์ชาร์จเจอร์แบบขับเคลื่อนนั้นรวมถึงน้ำหนักและขนาดที่สำคัญตลอดจนประสิทธิภาพที่ต่ำกว่าเมื่อเทียบกับปั๊มเชื้อเพลิงที่คล้ายกัน ระดับที่เพิ่มขึ้นเสียงรบกวน. ซูเปอร์ชาร์จเจอร์ที่ขับเคลื่อนด้วยกลไกต้องการการผลิตที่มีความแม่นยำสูง เพื่อให้ได้แรงดันบูสต์สูงที่ ประสิทธิภาพสูงซูเปอร์ชาร์จเจอร์ต้องใช้การระบายความร้อนภายในของโรเตอร์ ต้นทุนของพวกเขาสูงกว่าต้นทุนของ TC

กำลังพัฒนาโบลเวอร์แบบโรตารีแบบใบมีดพร้อมระบบขับเคลื่อนสายพานตัววีและหน้าตัดทางเข้าแบบปรับได้ ความเป็นไปได้ของการใช้คอมเพรสเซอร์แบบแรงเหวี่ยงพร้อมระบบขับเคลื่อนทางกล ตัวแปรแบบไม่มีขั้นตอนเพื่อให้สมรรถนะเหมาะสมกับคุณลักษณะของเครื่องยนต์

หนึ่งในการออกแบบใหม่และมีแนวโน้มมากคือเครื่องแลกเปลี่ยนแรงดันคลื่น (WPE) ประเภท "Kompreks" ซึ่งใช้ทั้งระบบขับเคลื่อนกังหันแก๊สและกลไก มีการใช้กำลังเครื่องยนต์ประมาณ 1.0% ในการขับเคลื่อนยูนิต การอัดบรรจุมากเกินไปโดยใช้ VOD จะเพิ่มกำลังเครื่องยนต์อย่างมากในโซนโหมดการทำงาน ตัวอย่างเช่นสำหรับ 4 สูบ คนงานไอซ์ด้วยปริมาตร 1.7 ลิตร การใช้ Kompreks VOD เพิ่มพลังให้มีค่าเท่ากับ กำลังเครื่องยนต์ปริมาตร 2.5 ลิตร สำหรับเครื่องยนต์ Saurer ที่มีกำลัง 232 kW กำลังเพิ่ม 50% และแรงบิด 30-50%

การใช้ซูเปอร์ชาร์จเจอร์ (ทุกประเภท) จำเป็นต้องมีการพัฒนาเครื่องทำความเย็นด้วยอากาศ หรือที่เรียกว่าอินเตอร์คูลเลอร์ เนื่องจากอากาศจะได้รับความร้อนเมื่อมีการบีบอัด คูลเลอร์เพิ่มประสิทธิภาพและกำลังของเครื่องยนต์โดยเพิ่มความหนาแน่นของอากาศที่เข้าสู่ห้องเผาไหม้ อุณหภูมิอากาศที่ทางออกถึง 120°C และอุณหภูมิอากาศที่ทางเข้าไปยังท่อร่วมดูดควรอยู่ในช่วง 38-60°C อุณหภูมิที่เหมาะสมที่สุดสำหรับเครื่องยนต์ดีเซลคือประมาณ 50°C หากอากาศที่ชาร์จถูกทำให้เย็นลงจนถึงอุณหภูมิที่ต่ำลง แม้ว่าความหนาแน่นของประจุจะเพิ่มขึ้น แต่กำลังก็จะลดลง เนื่องจากกระบวนการเผาไหม้จะลดลง การควบคุมอุณหภูมิอากาศกลางอย่างแม่นยำจะเพิ่มกำลัง 10%

ปัจจุบันการปรับปรุงกระบวนการทำงานเพื่อเพิ่มประสิทธิภาพของเครื่องยนต์สันดาปภายในและลดความเป็นพิษของก๊าซไอเสียส่วนใหญ่เกิดจากการใช้ ยากจนส่วนผสมของเชื้อเพลิงและอากาศ ได้แก่ สารผสมที่มีปริมาณน้ำมันเบนซินลดลง ในการทดลองล่าสุด การออกแบบเครื่องยนต์สันดาปภายในทำให้สามารถลดการสิ้นเปลืองเชื้อเพลิงได้ 25-28%

อย่างที่คุณทราบ ต้องใช้อากาศ 15 กิโลกรัมในการเผาไหม้น้ำมันเบนซิน 1 กิโลกรัม ดังนั้นส่วนผสมระหว่างเชื้อเพลิงและอากาศปกติจะมีองค์ประกอบเป็น 15:1 องค์ประกอบของส่วนผสมมักจะมีลักษณะเป็นค่าสัมประสิทธิ์อากาศส่วนเกิน a ซึ่งเป็นอัตราส่วนของปริมาณอากาศต่อเชื้อเพลิง 1 กิโลกรัมในส่วนผสมที่กำหนดกับอัตราส่วนที่จำเป็นทางทฤษฎีสำหรับการเผาไหม้เชื้อเพลิงส่วนนี้โดยสมบูรณ์ สำหรับส่วนผสมปกติ α=1.0; α>1 - สอดคล้องกับส่วนผสมแบบไม่ติดมันและไม่ติดมัน แอลฟา

อุปสรรคต่อการใช้ส่วนผสมแบบลีนรวมถึงการเพิ่มความเร็วเพลาข้อเหวี่ยงก็คือเวลาการเผาไหม้ของประจุที่เข้าสู่กระบอกสูบจะเพิ่มขึ้นอย่างมาก ตัวอย่างเช่น เป็นที่ทราบกันว่าที่ α=1.67 เวลาการเผาไหม้จะนานกว่าที่ α=1.00 5 เท่า ในที่สุดด้วยค่าวิกฤตบางประการของ a การจุดระเบิดของส่วนผสมแบบลีนภายใต้สภาวะปกติของการไหลของลามินาร์ (สั่งโดยไม่ต้องผสมชั้น) จะเป็นไปไม่ได้เลย

เพื่อที่จะหลีกเลี่ยงอุปสรรคนี้ จำเป็นต้องพัฒนาบางอย่าง อุปกรณ์พิเศษและระบบที่ให้การผสมแบบแอคทีฟ - ความปั่นป่วนนั่นคือการเปลี่ยนแปลงของการไหลแบบราบเรียบไปสู่กระแสน้ำวน (คล้ายกระแสน้ำวน) และสิ่งที่เรียกว่า การกระจายประจุแบบชั้นต่อชั้น.

สาระสำคัญของการกระจายประจุแบบชั้นต่อชั้นในห้องเผาไหม้ (CC) คือส่วนที่เข้ามาของส่วนผสมจะถูกแบ่งออกเป็นชั้นที่มีค่า α ที่แตกต่างกัน - ทำให้สมบูรณ์และหมดลงมากขึ้น ส่วนที่เสริมสมรรถนะของประจุในขณะที่หัวเทียนยิงอยู่ที่ขั้วไฟฟ้า มันติดไฟได้ง่ายและรับประกันการติดไฟอย่างรวดเร็วของส่วนผสมไร้มันที่เหลือ

วิธีปรับปรุงกระบวนการทำงาน

สิ่งที่เรียกว่า "เอฟเฟกต์แบบบีบ" ได้กลายเป็นวิธีที่มีประสิทธิภาพในการปั่นป่วนการไหลของส่วนผสม กระแสน้ำวนตามแนวแกนอันทรงพลังจะถูกจัดเรียง ณ เวลาที่ประจุเข้ามา จากนั้นจะมีกระแสไหลตามแนวรัศมีที่ผสมส่วนผสมให้เข้ากันเมื่อสิ้นสุดกระบวนการเผาไหม้อุปกรณ์ดังกล่าวในเวอร์ชันเริ่มต้นมีข้อเสียเปรียบอย่างมาก - ลดการจัดหาส่วนผสมที่ใช้งานได้ลง 20% จากการทดลองอย่างกว้างขวางทำให้สามารถลดอัตราการไหลที่ลดลงเหลือ 10% ซึ่งถือว่าค่อนข้างยอมรับได้และได้รับการชดเชยด้วยการเพิ่มประสิทธิภาพของกระบวนการหลัก

อุปกรณ์สร้างกระแสน้ำวนแบบพิเศษ “Sekon” ได้รับการพัฒนา ซึ่งสร้างกระแสน้ำวนในแนวแกนที่มีทิศทางตรงข้ามกันสองตัวในกระบอกสูบเครื่องยนต์ มั่นใจได้ถึงผลลัพธ์ที่จำเป็นด้วยส่วนที่ยื่นออกมาหลายโปรไฟล์ซึ่งมีรูปทรงที่ค่อนข้างซับซ้อนบนอานม้า วาล์วไอดี- กำลังใช้อุปกรณ์นี้อยู่ เครื่องยนต์รถจักรยานยนต์ซูซูกิซึ่งมีกำลังลดลงเล็กน้อยมาก สามารถลดการสิ้นเปลืองน้ำมันเชื้อเพลิงลงได้ 6.5-14.0%

ใน เครื่องยนต์สันดาปภายในที่ทันสมัยตัวเลือกต่างๆ สำหรับการจัดระเบียบ (ที่ส่วนท้ายของจังหวะการอัด) มีการใช้การเคลื่อนที่ในแนวรัศมีของส่วนผสมที่ไหลไปทางแกนกระบอกสูบเพิ่มมากขึ้น ทำได้โดยการสร้างพื้นผิวการกระจัดบางประเภทที่ด้านล่างของลูกสูบและบนหัวกระบอกสูบนั่นคือ ในบริเวณห้องเผาไหม้ (CC) ที่ล้ำหน้าที่สุดคือระบบ May Fairball ซึ่งใช้กับเครื่องยนต์ Jaguar 5.3L ที่มีอัตรากำลังอัด 11.5 ที่โหลดบางส่วน เครื่องยนต์นี้ทำงานได้อย่างเสถียรที่ค่าสูงถึง 1.5 เนื่องจากข้อเท็จจริงที่ว่าส่วนผสมไหลหลังจากผ่านวาล์วไอดีถูกบิดเบี้ยว บีบอัดในลักษณะคล้ายกระแสน้ำวน และในระหว่างการบีบอัดส่วนที่รวยที่สุด โดยจะมีความเข้มข้นอยู่ที่หัวเทียน

ในการติดไฟสารผสมแบบไร้ไขมัน จำเป็นต้องมีระบบจุดระเบิดที่เชื่อถือได้และทรงพลังเป็นพิเศษ โดยเฉพาะใช้การติดตั้งหัวเทียนจำนวน 2 หัวต่อสูบ ซึ่งเป็นหัวเทียนชนิดพิเศษที่มีการจ่ายไฟนานและแรงกว่า

บริษัท Bosch (เยอรมนี) ได้รับการพัฒนาตามหลักการ การออกแบบใหม่หัวเทียนพร้อมห้องหมุนในตัว หลักการทำงานของมันคือในช่องเล็ก ๆ ในตัวหัวเทียนซึ่งเป็นห้องที่มีการจุดประจุส่วนที่เตรียมไว้เป็นพิเศษเข้าสู่กระบอกสูบ ช่องสัมผัสสี่ช่องในตัวหัวเทียนทำให้เกิดความปั่นป่วนอย่างรุนแรงในส่วนนี้ของประจุและการโยน (เนื่องจากการกระทำของแรงเหวี่ยง) ชั้นของอิเล็กโทรดหัวเทียนที่สมบูรณ์ที่สุด หลังจากการจุดระเบิด คบเพลิงเปลวไฟกว้างจะถูกดีดออกจากห้องหัวเทียนเข้าไปในกระบอกสูบผ่านช่องแนวเส้นสัมผัสและแนวแกนกลางเดียวกัน ซึ่งครอบคลุมประจุหลักปริมาณมากทันที

การค้นหาวิธีการใหม่ๆ ในการปรับปรุงกระบวนการทำงานเพิ่มเติมนำไปสู่การสร้างกลไกด้วย การกระจายประจุแบบชั้นต่อชั้น(บางครั้งใช้คำว่า "เครื่องยนต์สันดาปภายในที่มีประจุแบบแบ่งชั้น") เครื่องยนต์ดังกล่าวสามารถใช้น้ำมันเบนซินออกเทนต่ำได้ มีความประหยัดเทียบเท่ากับเครื่องยนต์ดีเซล และมีการปล่อยมลพิษต่ำ สามารถผลิตได้ตามรุ่นที่ผลิต

ความก้าวหน้าที่ยิ่งใหญ่ที่สุดในทิศทางนี้เกิดขึ้นโดย Ford (USA) ซึ่งสร้างเครื่องยนต์ PROCO (จากคำว่า Programmed Combustion - การเผาไหม้แบบตั้งโปรแกรม) และ Honda (ญี่ปุ่น)

เครื่องยนต์ PROKO ที่มีอัตรากำลังอัด 11 มีความโดดเด่นด้วยการใช้ระบบ ฉีดตรงน้ำมันเบนซินเข้าไปในห้องเผาไหม้โดยใช้หัวฉีด เชื้อเพลิงถูกจ่ายโดยปั๊มพิเศษ ไม่มีคาร์บูเรเตอร์ อากาศจะเข้าสู่กระบอกสูบแยกจากกันและผ่านเข้าไปโดยตรง ท่อร่วมไอดีที่ทางเข้าซึ่งมีวาล์วปีกผีเสื้อและวาล์วไอดี ทั้งองค์ประกอบเชิงคุณภาพ (อัลฟ่า) และปริมาณของส่วนผสมที่เกิดขึ้นในกระบอกสูบจะถูกควบคุมโดยอัตโนมัติ (ขึ้นอยู่กับน้ำหนักและตำแหน่งของคันเร่ง) การทำงานทั้งหมดของระบบจ่ายไฟและระบบจุดระเบิด (โดยการติดตั้งหัวเทียนสองตัวสำหรับแต่ละกระบอกสูบ) ถูกควบคุมโดยหน่วยอิเล็กทรอนิกส์ตามโปรแกรมพิเศษ

ด้วยรูปทรงพิเศษของลูกสูบที่มีห้องที่ด้านล่างและช่องทางเข้าที่ทำให้เกิดการไหลที่ปั่นป่วน ทำให้มั่นใจได้ถึงการก่อตัวของส่วนผสมที่ดี การกระจายส่วนผสมทีละชั้น และการเผาไหม้ที่สมบูรณ์ ข้อเสียของการออกแบบคือความซับซ้อนของอุปกรณ์เครื่องยนต์ที่ใช้และโดยเฉพาะอย่างยิ่งหัวฉีด ซึ่งต้องการความแม่นยำในการผลิตเป็นพิเศษ

ระบบ CVCC (CVCC - การเผาไหม้ที่ควบคุมด้วยคอมพาวด์วอร์เท็กซ์ - กระบวนการเผาไหม้ด้วยกระแสน้ำวนที่ควบคุม) ถูกนำมาใช้กับเครื่องยนต์ฮอนด้าที่ผลิตแล้ว

คุณสมบัติที่สำคัญที่สุดนี้โดยเฉพาะ เครื่องยนต์ที่น่าสนใจ"Honda KVKK" ซึ่งการออกแบบได้รับการคุ้มครองโดยสิทธิบัตรมากกว่า 230 ฉบับนั้นอยู่ที่ความจริงที่ว่ามันใช้สิ่งที่เรียกว่า การจุดระเบิดด้วยคบเพลิงก่อนห้อง- โดยพื้นฐานแล้ว นี่เป็นเครื่องยนต์เบนซินที่ผลิตจำนวนมากเพียงเครื่องเดียวที่ทำงานบนหลักการทำงานเดียวกันกับเครื่องยนต์ดีเซล

ห้องเผาไหม้แบ่งออกเป็นสองส่วนส่วนหลัก (89% ของปริมาตรทั้งหมด) และส่วนเล็ก (11%) - ห้องล่วงหน้าเองหรือห้องล่วงหน้าที่ติดตั้งหัวเทียน ในห้องเตรียมการซึ่งได้รับความร้อนอย่างเข้มข้นจากก๊าซไอเสีย "ประจุการจุดระเบิด" ซึ่งเป็นชิ้นส่วนที่ได้รับการจัดเตรียมเป็นพิเศษจะถูกทำให้ร้อนและจุดติดไฟ ส่วนผสมของเชื้อเพลิงและอากาศ- ในเวลาเดียวกันแนวคิดเรื่อง "การแบ่งชั้น" ซึ่งเราคุ้นเคยอยู่แล้ว - การแบ่งส่วนผสมออกเป็นแบบเสริมสมรรถนะและแบบหมดลงได้รับรูปแบบที่แตกต่างไปจากเดิมอย่างสิ้นเชิงในการออกแบบ KVKK ส่วน "การจุดระเบิด" ที่ได้รับการเสริมสมรรถนะจะไม่ถูกปล่อยออกมาในกระบอกสูบของเครื่องยนต์ แต่ตั้งแต่แรกเริ่ม เตรียมแยกกัน- การก่อตัวของส่วนผสมเกิดขึ้นในคาร์บูเรเตอร์สามห้องพิเศษซึ่งมีห้องเล็ก ๆ หนึ่งห้องที่ป้อนอาหาร ส่วนผสมที่อุดมไปด้วยห้องล่วงหน้าและห้องใหญ่สองห้องให้ส่วนผสมแบบลีนแก่ห้องเผาไหม้หลักของกระบอกสูบ

ปัจจุบันกระบวนการที่เรียกว่า "KVKK" เป็นที่รู้จักอย่างกว้างขวาง ตลอดระยะเวลาการทำงานมากกว่า 25 ปีเพื่อปรับปรุงเครื่องยนต์ได้รับการปรับปรุงให้ทันสมัยหลายประการซึ่งทำให้สามารถใช้น้ำมันเบนซินได้เหมือนกัน หมายเลขออกเทนเพิ่มอัตราส่วนกำลังอัดจาก 9 เป็น 11 และลดปริมาณการใช้เฉพาะลง 7% ค่าเฉลี่ยคือ α=1.3 ซึ่งสอดคล้องกับขีดจำกัดการสูญเสียประสิทธิผลของส่วนผสมที่ใช้งาน

การปรับอัตราส่วนกำลังอัดและจังหวะวาล์ว

เมื่อเร็ว ๆ นี้ มีการระบุทิศทางการทำงานที่น่าสนใจอีกประการหนึ่งเพื่อปรับปรุงลักษณะการทำงานของเครื่องยนต์สันดาปภายในตามทฤษฎี เป็นที่ทราบกันมานานแล้วว่าอัตราส่วนการอัดคงที่และจังหวะเวลาของวาล์วที่เลือกไว้สำหรับโหมดการทำงานใดโหมดหนึ่ง (ระบุ) กลับกลายเป็นว่าไม่มีประสิทธิภาพเมื่อโหลดเปลี่ยนแปลง ตอนนี้มันเป็นไปได้จริงในการควบคุมทั้งอัตราส่วนกำลังอัดระหว่างการทำงานของเครื่องยนต์ - Volkswagenwerk AG กำลังดำเนินการตามทิศทางนี้ - และจังหวะวาล์ว - งานนี้ Ford Europe ดำเนินการ

คาดว่าเครื่องยนต์สันดาปภายในของ Volkswagen ที่มีอัตราส่วนกำลังอัดแปรผันจะมีประสิทธิภาพเชิงความร้อนเพิ่มขึ้นโดยเฉพาะที่โหลดบางส่วน ประสิทธิภาพในการโหลดบางส่วนสูงกว่าเครื่องยนต์ทั่วไปถึง 12% เนื่องจากอัตราส่วนกำลังอัดเพิ่มขึ้นอย่างมากทำให้ งานที่เป็นไปได้บนส่วนผสมที่แย่มาก

ปริมาตรของห้องเผาไหม้เปลี่ยนไปด้วยความช่วยเหลือของ "ลูกสูบ" เพิ่มเติมซึ่งภายในนั้นมีหัวเทียนอยู่ เมื่อโหลดเต็มที่ "ลูกสูบ" เสริมจะอยู่ที่จุดสูงสุด ตำแหน่งบนสุดและอัตราส่วนกำลังอัด 9.5 เมื่อทำงานที่โหลดลดลง "ลูกสูบ" จะลดลง ปริมาตรของห้องเผาไหม้จะลดลง และอัตราส่วนกำลังอัดจะเพิ่มขึ้นเป็น 15.0 ตามนั้น ระบบจุดระเบิดของเครื่องยนต์สันดาปภายในถูกควบคุมโดยคอมพิวเตอร์

การออกแบบเครื่องยนต์สันดาปภายในที่ใช้ในการผลิตทั่วไปส่วนใหญ่ใช้เพลาลูกเบี้ยวเดี่ยวในการขับเคลื่อนทั้งวาล์วไอดีและไอเสีย ในเวลาเดียวกันจะไม่รวมความเป็นไปได้ในการควบคุมจังหวะวาล์วแยกกันตามความเร็วหรือโหมดโหลดเช่นเดียวกับที่ทำกับจังหวะการจุดระเบิดและการจ่ายน้ำมันเชื้อเพลิง

ดังนั้นจนถึงขณะนี้นักออกแบบจึงถูกบังคับให้ทำการตัดสินใจประนีประนอมระหว่างตัวบ่งชี้ที่น่าพอใจสำหรับขีดจำกัดบนและล่างของความเร็วหรือช่วงโหลด

ผู้เชี่ยวชาญของ Ford Europe แก้ไขปัญหาโดยใช้เพลาลูกเบี้ยวสองตัวแยกกัน (อันหนึ่งเพื่อขับเคลื่อนวาล์วไอดี อีกอันหนึ่งเพื่อขับเคลื่อนวาล์วไอเสีย) และสามารถหมุนอันหนึ่งโดยสัมพันธ์กับอีกอันหนึ่งในขณะที่เครื่องยนต์กำลังทำงาน เพลาควบคุมโดยระบบอิเล็กทรอนิกส์ Ford EKK-IV ซึ่งได้รับการตั้งโปรแกรมเพื่อให้วาล์วไทม์มิ่งเหมาะสมที่สุดสำหรับทุกสภาวะโหลด

กลไกในการควบคุมปริมาณการเหลื่อมของวาล์วประกอบด้วยเฟืองเกลียวกลางที่ขับเคลื่อนผ่านเพลากลางจากเพลาข้อเหวี่ยง และเฟืองเกลียวสองตัวที่สามารถเคลื่อนที่ไปตามร่องฟันตามแนวแกน เพลาลูกเบี้ยว- การเคลื่อนที่ตามแนวแกนนี้ทำให้เกิดการเปลี่ยนแปลงตำแหน่งเชิงมุมโดยสัมพันธ์กันและเพลาข้อเหวี่ยง การเคลื่อนที่ตามแนวแกนนั้นมาจากข้อต่อเกียร์และเกียร์ที่ขับเคลื่อนด้วยมอเตอร์ไฟฟ้า การเปลี่ยนแปลงโดยสิ้นเชิงของการเหลื่อมของวาล์วจาก 10 เป็น 90° เกิดขึ้นในเวลาเพียง 0.25 วินาที

การทดลองที่ดำเนินการโดย บริษัท แสดงให้เห็นว่าความสามารถในการเปลี่ยนค่าการทับซ้อนกันของวาล์วในระหว่างการทำงานของเครื่องยนต์สันดาปภายในช่วยให้ประหยัดเชื้อเพลิงในเครื่องยนต์กำลังปานกลางได้มากถึง 5% และสำหรับเครื่องยนต์กำลังสูง - มากถึง 10% นอกจากนี้ ยังเป็นไปได้ที่จะลดความเร็วรอบเดินเบาขั้นต่ำที่เสถียรลงเหลือ 500 รอบต่อนาที ในขณะที่เครื่องยนต์สันดาปภายในแบบทั่วไปค่านี้จะต้องไม่ต่ำกว่า 800 รอบต่อนาที ซึ่งช่วยประหยัดเพิ่มเติมระหว่างการทำงานของเครื่องยนต์สันดาปภายใน

การเพิ่มจำนวนวาล์ว

ในช่วงไม่กี่ปีที่ผ่านมามีลักษณะที่ปรากฏซึ่งส่วนใหญ่อยู่ในตลาดของญี่ปุ่นและยุโรปตะวันตกของเครื่องยนต์อนุกรมที่มีฝาสูบสามและสี่วาล์ว (โดยวิธีนี้มีการใช้หัวดังกล่าวในรถแข่งมาตั้งแต่ปี 1912) บริษัทญี่ปุ่นสร้าง “สถิติ”: “Yamaha” ผลิตวาล์ว 5 วาล์ว (ทางเข้า 3 ช่อง ท่อไอเสีย 2 ช่อง) เครื่องยนต์สี่สูบและพัฒนาหกวาล์ว และซูซูกิก็เตรียมการเปิดตัวแปดวาล์วอะไรทำให้จำนวนวาล์วเพิ่มขึ้นเมื่อเทียบกับปกติ (หนึ่งไอดีและหนึ่งไอเสีย)

เมื่อทำงานที่ความเร็วสูงสุด - ที่ความเร็วการหมุนเพลาข้อเหวี่ยงสูงสุด - เครื่องยนต์เริ่ม "สับ" - กระบอกสูบไม่มีเวลาที่จะเติมส่วนผสมของเชื้อเพลิงและอากาศจนหมด ข้อต่อที่จำกัดของทางเดินจะกลายเป็นพื้นที่การไหลของวาล์วไอดี การเพิ่มเส้นผ่านศูนย์กลางของวาล์วนี้และระยะชักด้วยขนาดที่เล็กของห้องเผาไหม้ถูกขัดขวางโดยความยากลำบากในการออกแบบ เพียงผู้เดียว, เพียงคนเดียว อย่างมีประสิทธิผลเป็น เพิ่มจำนวนวาล์ว.

การใช้และการเผยแพร่วิธีการนี้ถูกขัดขวางมานานแล้วจากการพิจารณาทางเศรษฐกิจล้วนๆ เนื่องจากจำนวนชิ้นส่วนของกลไกการจ่ายก๊าซเพิ่มขึ้นหลายครั้ง งานปรับแต่งที่ซับซ้อน น้ำหนักของเครื่องยนต์ และต้นทุนจึงเพิ่มขึ้นตามไปด้วย ความสำเร็จ เทคโนโลยีที่ทันสมัยซึ่งทำให้สามารถลดต้นทุนโดยรวมในการผลิตเครื่องยนต์สันดาปภายในที่ซับซ้อนมากขึ้นผ่านการใช้เครื่องมืออัตโนมัติ ทำให้สามารถใช้วิธีการที่รู้จักกันมานานได้ อย่างไรก็ตาม การใช้การออกแบบที่ซับซ้อนที่สุดอย่างกว้างขวางนั้นไม่น่าเป็นไปได้ ขณะนี้มีเพียงเครื่องยนต์สันดาปภายในแบบสามวาล์วเท่านั้นที่แพร่หลาย: เครื่องยนต์ 15 รุ่นดังกล่าวผลิตจำนวนมากในต่างประเทศ

เหตุใดพวกเขาจึงใช้การออกแบบแบบสามวาล์วแทนที่จะเป็นแบบสี่วาล์วในเครื่องยนต์สันดาปภายในที่ผลิตจำนวนมาก คำตอบนั้นง่าย วงจรสามวาล์วขับเคลื่อนด้วยเพลาลูกเบี้ยวหนึ่งอัน ในขณะที่วงจรสี่วาล์วจำเป็นต้องติดตั้งเพลาลูกเบี้ยวสองตัว

ในการผ่าน เราสังเกตว่าในเครื่องยนต์หลายวาล์ว ระบบต่างๆ มีความสำคัญ การควบคุมอัตโนมัติพารามิเตอร์ของระบบจ่ายก๊าซ โดยเฉพาะอย่างยิ่งมีการใช้อุปกรณ์ต่างๆ เพิ่มมากขึ้นเพื่อชดเชยขนาดของช่องว่างที่เปลี่ยนแปลงโดยอัตโนมัติเมื่อวาล์วร้อนขึ้นระหว่าง การทำงานของเครื่องยนต์สันดาปภายใน- ระบบจ่ายแก๊สมีให้เลือกทั้งแบบไฮดรอลิกพุชเชอร์หรือแบบแปรผัน อิสระในวาล์วขับเคลื่อน นำไปสู่การเปลี่ยนแปลงในความสูงการทำงานของตัวยกวาล์วเป็นการควบคุมจังหวะเวลาของวาล์วตามลำดับ รู้จักระบบสำหรับการปิดส่วนหนึ่งของกระบอกสูบโดยอัตโนมัติที่โหลดต่ำ

เมื่อออกแบบเครื่องยนต์สันดาปภายในสมัยใหม่ วงจรหลายวาล์วถือเป็นมาตรการออกแบบที่สำคัญเพื่อปรับปรุงกระบวนการเผาไหม้ เพิ่มคุณสมบัติป้องกันการน็อค และลดความเป็นพิษของก๊าซไอเสีย

การผสมผสานที่กว้างขวาง การออกแบบและการผลิตเครื่องยนต์สันดาปภายในแบบอัตโนมัติ

ผู้เชี่ยวชาญจากต่างประเทศเชื่อว่าไม่เพียงแต่ตอนนี้เท่านั้น แต่ยังรวมถึงอนาคตจนถึงปี 2000 เครื่องยนต์สันดาปภายในที่ผลิตจำนวนมากจะเป็นเครื่องยนต์เบนซิน เล็กปริมาณการทำงาน เนื่องจาก งานที่ประสบความสำเร็จเพื่อปรับปรุงประสิทธิภาพของเครื่องยนต์ดังกล่าว ความสนใจในการใช้ระบบดีเซลของรถยนต์นั่งส่วนบุคคลจึงลดลง สามารถลดปริมาณการใช้น้ำมันเบนซินโดยเฉลี่ยจาก 312 เป็น 245 กรัม/กิโลวัตต์ชั่วโมง ซึ่งสอดคล้องกับการเพิ่มประสิทธิภาพประสิทธิผลจาก 28 เป็น 35%การใช้เทคโนโลยีที่ก้าวหน้าล่าสุดทั่วโลกเพิ่มขึ้น ส่งผลให้การผลิตชิ้นส่วนมีความแม่นยำมากขึ้นกว่าเดิมมาก กำลังนำเสนอหลักการพัฒนา "ครอบครัว" เครื่องยนต์สันดาปภายในน้ำมันเบนซิน กับ ระดับสูงการรวมกันของชิ้นส่วน, เรียบร้อยแล้ว เวลานานใช้ในการผลิตดีเซล ตัวอย่างโดยเฉพาะอย่างยิ่งคือการสร้างโดย Volkswagen ของชุดเครื่องยนต์สันดาปภายในที่มีกำลังที่มีประสิทธิภาพ 29, 40 และ 55 kW ซึ่งมีชิ้นส่วนมาตรฐาน 220 ชิ้นรวมถึงข้อเหวี่ยงที่มีองค์ประกอบการติดตั้งต่างๆสำหรับฝาสูบ

ทิศทางหลักในการจัดการผลิตเครื่องยนต์สันดาปภายในรุ่นใหม่จำนวนมากคือการแนะนำ สายการผลิตอัตโนมัติผลิตชิ้นส่วนและประกอบเครื่องยนต์

ตัวอย่างของเครื่องยนต์สันดาปภายในสมัยใหม่ที่ออกแบบมาเพื่อการผลิตแบบอัตโนมัติคือเครื่องยนต์ Fire-1000 ที่สร้างร่วมกันโดย Fiat (อิตาลี) และ Peugeot (ฝรั่งเศส) โดยมีการใช้คอมพิวเตอร์อย่างแพร่หลาย เป็นการใช้คอมพิวเตอร์ที่ทำให้สามารถแบ่งเบา ลดความซับซ้อน และปรับปรุงการออกแบบเครื่องยนต์ได้อย่างมาก โดยคำนึงถึงความต้องการของเทคโนโลยีที่ใช้หุ่นยนต์ให้ได้มากที่สุด ในระหว่างการพัฒนา Fire-1000 มีการสร้างและทดสอบต้นแบบ 120 ชิ้น ซึ่งแตกต่างกันไปในด้านการออกแบบ จำนวนกระบอกสูบ และกระบวนการทำงานที่ใช้

ปริมาณการทำงานของเครื่องยนต์ใหม่คือ 999 cm3 กำลัง - 33 kW ที่ความเร็วเพลาข้อเหวี่ยง 5,000 รอบต่อนาที น้ำหนัก - 69.3 กก. ซึ่งสอดคล้องกับตัวบ่งชี้เฉพาะที่ 2.1 กก./กิโลวัตต์ น้ำหนักของเครื่องยนต์ลดลงโดยการลดความสูงของเสื้อสูบและความหนาของผนังจาก 6 เป็น 4 มม. ทำให้สะพานระหว่างกระบอกสูบแคบลง และทำให้ฉากกั้นแบริ่งหลักเบาลงอย่างมาก เสื้อระบายความร้อนครอบคลุมเฉพาะส่วนบนของกระบอกสูบ บล็อกไม่มีครีบ และผนังด้านข้างตามแนวของกระบอกสูบ ช่วยลดปริมาตรของน้ำหล่อเย็น บล็อกกระบอกสูบมีน้ำหนักเพียง 18 กก. เป็นที่ทราบกันดีว่าห้องเผาไหม้ซึ่งมีรูปร่างเป็นวงรีแบนนั้นไม่ได้รับการประมวลผลด้วยซ้ำ เนื่องจากใช้กระบวนการอัตโนมัติของการหล่อที่มีความแม่นยำสูง ปั๊มน้ำซึ่งอยู่ที่เจ้านายของบล็อกและเพลาลูกเบี้ยวนั้นขับเคลื่อนด้วยสายพานฟันเฟือง ปั้มน้ำมันเกียร์ภายในตั้งอยู่ในบล็อกและขับเคลื่อน เพลาข้อเหวี่ยง- เครื่องจ่ายแบบไร้สัมผัส ระบบทรานซิสเตอร์มีการติดตั้งวาล์วจุดระเบิดไว้ที่ปลายเพลาลูกเบี้ยว

ด้วยระยะทางสูงสุด 100,000 กม. เครื่องยนต์ไม่ต้องการการบำรุงรักษาใด ๆ

บทสรุป

ตามที่ผู้เชี่ยวชาญชั้นนำจากต่างประเทศไม่คาดว่าจะมีการใช้เครื่องยนต์สันดาปภายในอย่างกว้างขวางซึ่งเป็นพื้นฐานใหม่ในการออกแบบและหลักการทำงานในอนาคตอันใกล้นี้ทิศทางหลักสำหรับการพัฒนาเครื่องยนต์สันดาปภายในที่ใช้น้ำมันเบนซินทั่วไปที่มีการเคลื่อนที่ขนาดเล็กและขนาดกลางในอนาคตยังคงเพิ่มขึ้นอีกในประสิทธิภาพเชิงกลและตัวชี้วัดทางเศรษฐกิจและการลดความเป็นพิษของก๊าซไอเสีย การค้นหาวัสดุและเทคโนโลยีใหม่ การพัฒนาระบบซูเปอร์ชาร์จเจอร์ และกระบวนการปฏิบัติงานใหม่จะดำเนินต่อไป งานวิจัยในทุกสาขาเหล่านี้ดำเนินการโดยมีการใช้คอมพิวเตอร์และโปรแกรมที่แพร่หลายมากขึ้นซึ่งรวบรวมโดยใช้ข้อมูลที่ได้จากการทดลอง

ในช่วง 20 ปีที่ผ่านมา การพัฒนาเครื่องยนต์สันดาปภายในที่ใช้น้ำมันเบนซินได้ประสบความสำเร็จในการลดการสิ้นเปลืองเชื้อเพลิงเฉพาะโดยเฉลี่ยมากกว่า 20% ขณะเดียวกันก็เป็นไปตามมาตรฐานการปล่อยมลพิษที่เข้มงวดมากขึ้น มีการพบวิธีการในการจัดระเบียบกระบวนการเผาไหม้ที่มีประสิทธิภาพและเป็นพิษต่ำด้วยอัตราส่วนการอัดที่เพิ่มขึ้นและการใช้ส่วนผสมระหว่างเชื้อเพลิงและอากาศแบบลีน การพัฒนาแบบแยกส่วนได้ถูกนำมาใช้ในการออกแบบเครื่องยนต์สันดาปภายในแบบอนุกรมของการออกแบบตามปกติ เช่นเดียวกับในเครื่องยนต์สันดาปภายในที่มีการปรับปรุงและแพร่หลายมากขึ้นด้วยฝาสูบสามและสี่วาล์ว

เพื่อขยายขอบเขตการควบคุมการเผาไหม้คุณภาพสูงและลดการสูญเสียจากการแลกเปลี่ยนก๊าซ จึงมีการพัฒนาแผนการต่างๆ สำหรับการปิดกระบอกสูบหนึ่งกระบอก (หรือกลุ่มกระบอกสูบ) เพื่อลดปริมาณการทำงานที่โหลดบางส่วน แนวคิดเดียวกันนี้ถูกนำมาใช้ในเครื่องยนต์สันดาปภายในที่ผลิตจำนวนมากโดยลดการแทนที่และการชดเชยตัวบ่งชี้กำลังเมื่อโหลดเต็มโดยการแนะนำการอัดบรรจุอากาศมากเกินไป

ในระดับการวิจัยเชิงทดลองจะพิจารณาความเป็นไปได้ในการควบคุมอัตราส่วนการอัดและระยะเวลาของวาล์วในระหว่างการทำงานของเครื่องยนต์สันดาปภายใน

เพื่อให้เทคโนโลยีง่ายขึ้น ลดน้ำหนัก ลดภาระทางกลและความร้อน ระดับเสียงและการสั่นสะเทือน งานยังคงดำเนินต่อไปในการใช้วัสดุคอมโพสิตที่ทำจากพลาสติก การปรับปรุงคุณสมบัติทางเคมีฟิสิกส์ของวัสดุเซรามิกอย่างมีนัยสำคัญยังทำให้สามารถนำไปใช้ในการออกแบบเครื่องยนต์สันดาปภายในได้จริง

หมายเหตุ

1. การอัดบรรจุอากาศจะดำเนินการเพื่อเพิ่มความดันและความหนาแน่นของอากาศที่จ่ายให้กับกระบอกสูบของเครื่องยนต์สันดาปภายในโดยใช้คอมเพรสเซอร์ - อัดบรรจุอากาศกำลังที่เครื่องยนต์สันดาปภายในสามารถผลิตได้นั้นขึ้นอยู่กับปริมาณอากาศและเชื้อเพลิงผสมที่สามารถจ่ายให้กับเครื่องยนต์ได้ หากคุณต้องการเพิ่มกำลังเครื่องยนต์ คุณต้องเพิ่มทั้งปริมาณอากาศและเชื้อเพลิงที่จ่ายให้ การจ่ายเชื้อเพลิงมากขึ้นจะไม่ส่งผลกระทบจนกว่าจะมีอากาศเพียงพอสำหรับการเผาไหม้ มิฉะนั้นจะเกิดน้ำมันเชื้อเพลิงที่ยังไม่เผาไหม้ส่วนเกิน ส่งผลให้เครื่องยนต์ร้อนจัดซึ่งทำให้เกิดควันหนักเช่นกัน

การเพิ่มกำลังของเครื่องยนต์สามารถทำได้โดยการเพิ่มการกระจัดหรือความเร็ว การเพิ่มระยะกระจัดจะทำให้น้ำหนัก ขนาดของเครื่องยนต์เพิ่มขึ้นทันที และท้ายที่สุดคือต้นทุนของเครื่องยนต์ การเพิ่มความเร็วเป็นปัญหาเนื่องจากปัญหาทางเทคนิคที่เกิดขึ้น โดยเฉพาะอย่างยิ่งในกรณีของเครื่องยนต์ที่มีปริมาตรกระบอกสูบมาก

ระบบซูเปอร์ชาร์จเจอร์ซึ่งอัดอากาศที่จ่ายให้กับห้องเผาไหม้ของเครื่องยนต์และเพิ่มมวลของอากาศ ทำให้สามารถเพิ่มกำลังของเครื่องยนต์สำหรับการเคลื่อนที่และความเร็วเพลาข้อเหวี่ยงที่กำหนดได้

สำหรับเครื่องยนต์สันดาปภายใน มีการใช้คอมเพรสเซอร์สองประเภท: ขับเคลื่อนด้วยกลไกและเทอร์โบชาร์จเจอร์ที่ใช้พลังงานก๊าซไอเสีย นอกจากนี้ก็ยังมี ระบบรวมตัวอย่างเช่น สารประกอบเทอร์โบ ในกรณีของคอมเพรสเซอร์ที่ขับเคลื่อนด้วยกลไก แรงดันอากาศที่ต้องการจะได้มาจากการเชื่อมต่อทางกลระหว่างเพลาข้อเหวี่ยงของเครื่องยนต์และคอมเพรสเซอร์ (คลัตช์) ในเทอร์โบชาร์จเจอร์ แรงดันอากาศได้มาจากการหมุนกังหันโดยการไหลของก๊าซไอเสีย

เทอร์โบชาร์จเจอร์ได้รับการออกแบบครั้งแรกโดยวิศวกรชาวสวิส Büschi ย้อนกลับไปในปี 1905 แต่เพียงไม่กี่ปีต่อมาก็ได้รับการพัฒนาเพิ่มเติมและใช้กับเครื่องยนต์ที่ใช้ความจุขนาดใหญ่

โดยหลักการแล้ว เทอร์โบชาร์จเจอร์ใดๆ จะประกอบด้วยปั๊มลมแบบแรงเหวี่ยงและกังหันที่เชื่อมต่อกันด้วยแกนแข็งซึ่งกันและกัน องค์ประกอบทั้งสองนี้หมุนไปในทิศทางเดียวกันและด้วยความเร็วเท่ากัน พลังงานจากการไหลของก๊าซไอเสียซึ่งไม่ได้ใช้ในเครื่องยนต์ทั่วไป จะถูกแปลงที่นี่เป็นแรงบิด ซึ่งขับเคลื่อนคอมเพรสเซอร์ ก๊าซไอเสียที่ออกจากกระบอกสูบเครื่องยนต์มีอุณหภูมิและความดันสูง พวกมันเร่งความเร็วด้วยความเร็วสูงและสัมผัสกับใบพัดกังหัน ซึ่งจะแปลงพลังงานจลน์ของพวกมันให้เป็นพลังงานการหมุนเชิงกล (แรงบิด)

การแปลงพลังงานนี้มาพร้อมกับอุณหภูมิและความดันของก๊าซที่ลดลง คอมเพรสเซอร์จะดึงอากาศเข้ามา เครื่องกรองอากาศบีบอัดและป้อนเข้ากระบอกสูบเครื่องยนต์ สามารถเพิ่มปริมาณเชื้อเพลิงที่สามารถผสมกับอากาศได้ทำให้เครื่องยนต์พัฒนากำลังได้มากขึ้น นอกจากนี้ กระบวนการเผาไหม้ยังได้รับการปรับปรุงให้ดีขึ้น ซึ่งช่วยให้เครื่องยนต์มีประสิทธิภาพเพิ่มขึ้นในช่วงความเร็วที่กว้าง

มีการสื่อสารระหว่างเครื่องยนต์และเทอร์โบชาร์จเจอร์ผ่านการไหลของก๊าซไอเสียเท่านั้น ความเร็วโรเตอร์ของเทอร์โบชาร์จเจอร์ไม่ได้ขึ้นอยู่กับความเร็วของเครื่องยนต์ แต่ส่วนใหญ่จะถูกกำหนดโดยความสมดุลของพลังงานที่กังหันได้รับและมอบให้กับคอมเพรสเซอร์

สำหรับเครื่องยนต์ที่ทำงานด้วยช่วงความเร็วที่กว้าง (นิ้ว รถยนต์นั่งส่วนบุคคล) ควรใช้แรงดันเพิ่มสูงแม้ที่ความเร็วต่ำ

นั่นเป็นเหตุผลว่าทำไมอนาคตถึงเป็นของเทอร์โบชาร์จเจอร์ที่ควบคุมแรงดัน เส้นผ่านศูนย์กลางเล็ก กังหันที่ทันสมัยและส่วนพิเศษของช่องจ่ายแก๊สช่วยลดความเฉื่อย เช่น กังหันจะเร่งความเร็วอย่างรวดเร็วและความกดอากาศถึงค่าที่ต้องการอย่างรวดเร็ว วาล์วควบคุมช่วยให้แน่ใจว่าแรงดันเพิ่มไม่เพิ่มขึ้นเกินค่าที่กำหนด ซึ่งเกินกว่านั้นอาจทำให้เครื่องยนต์เสียหายได้

เครื่องยนต์ที่ติดตั้งเทอร์โบชาร์จเจอร์มีข้อได้เปรียบทางเทคนิคและเศรษฐกิจเหนือเครื่องยนต์แบบดูดอากาศตามธรรมชาติ

ข้อดีหลักของเครื่องยนต์เทอร์โบชาร์จเจอร์:

อัตราส่วนน้ำหนัก/กำลังของเครื่องยนต์ที่มีเทอร์โบชาร์จเจอร์นั้นสูงกว่าอัตราส่วนของเครื่องยนต์ที่สำลักโดยธรรมชาติ

เครื่องยนต์ที่มีเทอร์โบชาร์จเจอร์จะมีขนาดเทอะทะน้อยกว่าเครื่องยนต์ที่มีสำลักตามธรรมชาติซึ่งมีกำลังเท่ากัน

กราฟแรงบิดของเครื่องยนต์เทอร์โบชาร์จสามารถปรับให้เข้ากับสภาวะการทำงานเฉพาะได้ดีขึ้น

นอกจากนี้ยังสามารถสร้างเวอร์ชันที่ใช้เครื่องยนต์สำลักตามธรรมชาติซึ่งติดตั้งเทอร์โบชาร์จเจอร์และมีกำลังที่แตกต่างกัน

ประโยชน์ของเครื่องยนต์ที่มีเทอร์โบชาร์จเจอร์ที่ระดับความสูงจะสังเกตเห็นได้ชัดเจนยิ่งขึ้น เครื่องยนต์ในชั้นบรรยากาศสูญเสียพลังงานเนื่องจากการทำให้อากาศบริสุทธิ์ และเทอร์โบชาร์จเจอร์ซึ่งมีการจ่ายอากาศเพิ่มขึ้น จะชดเชยความดันบรรยากาศที่ลดลง โดยแทบไม่ทำให้สมรรถนะของเครื่องยนต์ลดลงเลย ปริมาณลมที่สูบจะน้อยกว่าที่ระดับความสูงต่ำเพียงเล็กน้อยเท่านั้น ซึ่งหมายความว่าเครื่องยนต์ยังคงรักษากำลังไว้ได้

นอกจาก:

เครื่องยนต์ที่มีเทอร์โบชาร์จเจอร์ช่วยให้มั่นใจได้ถึงการเผาไหม้เชื้อเพลิงที่ดีขึ้น ส่งผลให้สิ้นเปลืองน้ำมันเชื้อเพลิงน้อยลง

เนื่องจากเทอร์โบชาร์จเจอร์ช่วยเพิ่มการเผาไหม้ จึงช่วยลดการปล่อยไอเสียด้วย

เครื่องยนต์ที่ติดตั้งเทอร์โบชาร์จเจอร์จะทำงานได้อย่างเสถียรกว่านี้

สิ่งที่เทียบเท่ากับสำลักโดยธรรมชาติจะมีกำลังเท่ากัน และด้วยขนาดที่เล็กกว่า จึงทำให้เกิดเสียงรบกวนน้อยลง นอกจากนี้เทอร์โบชาร์จเจอร์ยังทำหน้าที่เป็นตัวเก็บเสียงในระบบไอเสียอีกด้วย

ขยายการผลิตวัสดุที่มีลักษณะอุณหภูมิสูง ปรับปรุงคุณภาพ น้ำมันเครื่อง, การใช้การระบายความร้อนด้วยของเหลวของตัวเรือนเทอร์โบชาร์จเจอร์, การควบคุมอิเล็กทรอนิกส์วาล์วควบคุม - ทั้งหมดนี้มีส่วนทำให้เทอร์โบชาร์จเจอร์เริ่มใช้กับเครื่องยนต์เบนซินขนาดเล็ก

เมื่อติดตั้งเทอร์โบชาร์จเจอร์บนเครื่องยนต์เบนซิน ข้อกำหนดเฉพาะ จะเกิดขึ้น:

รับประกันความแน่นของช่องน้ำมันและก๊าซของเทอร์โบชาร์จเจอร์

การปรับปรุงคุณภาพของวัสดุกังหัน

การปรับปรุงวาล์วควบคุม

การระบายความร้อนของตัวเรือนเพลา

สำหรับเครื่องยนต์ที่ทำงานตามปกติซึ่งได้รับการซ่อมบำรุงทันทีและมีประสิทธิภาพ เทอร์โบชาร์จเจอร์สามารถทำงานได้โดยปราศจากปัญหาเป็นเวลาหลายปี

ความผิดปกติอาจเกิดขึ้นเนื่องจาก:

ปริมาณน้ำมันไม่เพียงพอ

วัตถุแปลกปลอมเข้าไปในเทอร์โบชาร์จเจอร์

น้ำมันที่ปนเปื้อน